Карбид тантала

| |

| |

| Имена | |

|---|---|

| Название ИЮПАК Карбид тантала | |

| Другие имена Карбид тантала(IV) | |

| Идентификаторы | |

3D модель ( JSmol ) |

|

| ChemSpider |

|

| Информационная карта ECHA | 100.031.914 |

| Номер ЕС |

|

CID PubChem |

|

| УНИИ | |

Панель инструментов CompTox ( EPA ) |

|

| |

| |

| Характеристики | |

| ТаС | |

| Молярная масса | 192,96 г/моль |

| Появление | Коричнево-серый порошок |

| Запах | Без запаха |

| Плотность | 14,3–14,65 г/см 3 (TaC) 15,1 г/см 3 (TaC 0,5 ) [1] |

| Температура плавления | 3768 °C (6814 °F; 4041 K) (TaC) [3] 3327 °C (6021 °F; 3600 K) (TaC 0,5 ) [1] |

| Точка кипения | 4780–5470 °C (8640–9880 °F; 5050–5740 K) (TaC) [1] [2] |

| Нерастворимый | |

| Растворимость | Растворим в смеси HF - HNO 3 [1] |

| Теплопроводность | 21 Вт/м·К [2] |

| Термохимия | |

Теплоемкость ( С ) | 36,71 Дж/моль·К [4] |

Стандартная молярная энтропия ( S ⦵ 298 ) | 42,29 Дж/моль·К |

Стандартная энтальпия образования (Δ f H ⦵ 298 ) | −144,1 кДж/моль |

| Родственные соединения | |

Сопутствующие огнеупорные керамические материалы | Нитрид циркония Карбид ниобия Карбид циркония |

Если не указано иное, данные приведены для материалов в стандартном состоянии (при 25 °C [77 °F], 100 кПа). | |

Карбиды тантала (TaC) образуют семейство бинарных химических соединений тантала и углерода с эмпирической формулой TaC x , где x обычно варьируется от 0,4 до 1. Это чрезвычайно твердые , хрупкие, тугоплавкие керамические материалы с металлической электропроводностью . Они выглядят как коричнево-серые порошки, которые обычно обрабатываются путем спекания .

Будучи важными металлокерамическими материалами, карбиды тантала используются в коммерческих целях в наконечниках инструментов для резки и иногда добавляются в сплавы карбида вольфрама . [5]

Ранее температура плавления карбидов тантала оценивалась примерно в 3880 °C (4150 K; 7020 °F) в зависимости от чистоты и условий измерения; это значение является одним из самых высоких для бинарных соединений. [6] [7] И только карбид тантала-гафния, как было оценено, имеет более высокую температуру плавления 3942 °C (4215 K; 7128 °F). [8] Однако новые испытания окончательно доказали, что TaC на самом деле имеет температуру плавления 3768 °C, и как карбид тантала-гафния , так и карбид гафния имеют более высокие температуры плавления. [9]

Подготовка

Порошки TaC x требуемого состава получают путем нагрева смеси порошков тантала и графита в вакууме или атмосфере инертного газа ( аргона ). Нагрев осуществляется при температуре около 2000 °C (2270 K; 3630 °F) с использованием печи или дуговой плавильной установки. [10] [11] Альтернативным методом является восстановление пентаоксида тантала углеродом в вакууме или атмосфере водорода при температуре 1500–1700 °C (1770–1970 K; 2730–3090 °F). Этот метод использовался для получения карбида тантала в 1876 году, [12], но он не позволяет контролировать стехиометрию продукта. [7] Сообщалось о производстве TaC непосредственно из элементов посредством самораспространяющегося высокотемпературного синтеза . [13]

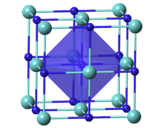

Кристаллическая структура

Соединения TaC x имеют кубическую (каменная соль) кристаллическую структуру при x = 0,7–1,0; [14] параметр решетки увеличивается с x . [15] TaC 0,5 имеет две основные кристаллические формы. Более стабильная из них имеет тригональную структуру типа антикадмия иодида , которая при нагревании примерно до 2000 °C трансформируется в гексагональную решетку без дальнего порядка для атомов углерода. [10]

| Формула | Симметрия | Тип | символ Пирсона | Космическая группа | Нет | З | ρ (г/см 3 ) | а (нм) | с (нм) |

|---|---|---|---|---|---|---|---|---|---|

| ТаС | Кубический | NaCl [15] | cF8 | Фм 3 м | 225 | 4 | 14.6 | 0,4427 | |

| ТаС 0,75 | Треугольный [16] | hR24 | Р 3 м | 166 | 12 | 15.01 | 0,3116 | 3 | |

| ТаС 0,5 | Треугольный [17] | анти-CdI 2 | hP3 | П 3 м1 | 164 | 1 | 15.08 | 0,3103 | 0,4938 |

| ТаС 0,5 | Шестиугольный [11] | hP4 | P6 3 /ммц | 194 | 2 | 15.03 | 0,3105 | 0,4935 |

Здесь Z — число формульных единиц на элементарную ячейку, ρ — плотность, рассчитанная из параметров решетки.

Характеристики

Связь между атомами тантала и углерода в карбидах тантала представляет собой сложную смесь ионных, металлических и ковалентных вкладов, и из-за сильного ковалентного компонента эти карбиды являются очень твердыми и хрупкими материалами. Например, TaC имеет микротвердость 1600–2000 кг/мм 2 [18] (~9 Мооса ) и модуль упругости 285 ГПа, тогда как соответствующие значения для тантала составляют 110 кг/мм 2 и 186 ГПа. [19]

Карбиды тантала обладают металлической электропроводностью, как по величине, так и по температурной зависимости. TaC является сверхпроводником с относительно высокой температурой перехода T C = 10,35 К. [15]

Магнитные свойства TaC x изменяются от диамагнитных при x ≤ 0,9 до парамагнитных при больших x . Обратное поведение (парадиамагнитный переход с увеличением x ) наблюдается для HfC x , несмотря на то, что он имеет ту же кристаллическую структуру, что и TaC x . [20]

Приложение

Карбид тантала широко используется в качестве спекающей добавки в сверхвысокотемпературной керамике (СВТК) или в качестве керамического армирования в высокоэнтропийных сплавах (ВЭС) благодаря своим превосходным физическим свойствам, таким как температура плавления, твердость, модуль упругости, теплопроводность, стойкость к тепловому удару и химическая стабильность, что делает его востребованным материалом для самолетов и ракет в аэрокосмической промышленности.

Ван и др. синтезировали керамическую матрицу SiBCN с добавлением TaC методами механического сплавления и реактивного горячего прессования, в которых порошки BN, графита и TaC смешивались с шаровой мельницей и спекались при 1900 °C (2170 K; 3450 °F) для получения композитов SiBCN-TaC. Для синтеза процесс шаровой мельницы измельчал порошки TaC до 5 нм без реакции с другими компонентами, что позволяло образовывать агломераты, состоящие из сферических кластеров диаметром 100 нм-200 нм. Анализ ТЭМ показал, что TaC распределен либо случайным образом в виде наночастиц размером 10-20 нм внутри матрицы, либо распределен в BN с меньшим размером 3-5 нм. В результате композит с добавлением 10 мас.% TaC улучшил вязкость разрушения матрицы, достигнув 399,5 МПа по сравнению со 127,9 МПа чистой керамики SiBCN. Это в основном связано с несоответствием коэффициентов теплового расширения между TaC и керамической матрицей SiBCN. Поскольку коэффициент теплового расширения TaC больше, чем у матрицы SiBCN, частицы TaC выдерживают растягивающее напряжение, в то время как матрица выдерживает растягивающее напряжение в радиальном направлении и сжимающее напряжение в тангенциальном направлении. Это заставляет трещины обходить частицы и поглощает часть энергии для достижения упрочнения. Кроме того, равномерное распределение частиц TaC способствует пределу текучести, объясняемому соотношением Холла-Петча из-за уменьшения размера зерна. [21]

Вэй и др. синтезировали новую тугоплавкую матрицу MoNbRe0.5W(TaC)x HEA с использованием вакуумной дуговой плавки. Рентгеновские дифракционные картины показали, что полученный материал в основном состоит из одной кристаллической структуры BCC в базовом сплаве MoNbRe0.5W и многокомпонентного (MC) типа карбида (Nb, Ta, Mo, W)C, образуя пластинчатую эвтектическую структуру, причем количество фазы MC пропорционально добавлению TaC. Анализ TEM показал, что пластинчатый интерфейс между фазами BCC и MC имеет гладкую и изогнутую морфологию, которая демонстрирует хорошее сцепление без дислокаций несоответствия решетки. В результате размер зерна уменьшается с увеличением добавления TaC, что улучшает предел текучести, объясняемый соотношением Холла-Петча. Образование пластинчатой структуры происходит потому, что при повышенной температуре в композитах MoNbRe0.5W(TaC)x происходит реакция разложения: (Mo, Nb, W, Ta)2C → (Mo, Nb, W, Ta) + (Mo, Nb, W, Ta)C, в которой Re растворяется в обоих компонентах, образуя сначала зародышеобразную фазу ОЦК, а затем фазу МС, согласно фазовым диаграммам. [22] Кроме того, фаза МС также улучшает прочность композитов из-за ее более жестких и эластичных свойств по сравнению с фазой ОЦК. [23]

Wu et al. также синтезировали керметы на основе Ti(C, N) с добавлением TaC с шаровой мельницей и спеканием при 1683 K (1410 °C; 2570 °F). Анализ TEM показал, что TaC способствует растворению карбонитридной фазы и преобразуется в фазу TaC-связующее. В результате образуется структура «черная сердцевина-белый ободок» с уменьшением размера зерна в области добавления 3-5 мас.% TaC и увеличением прочности на поперечный разрыв (TRS). Область 0-3 мас.% TaC показала снижение TRS, поскольку добавление TaC снижает смачиваемость между связующим и карбонитридной фазой и создает поры. Дальнейшее добавление TaC свыше 5 мас.% также снижает TRS, поскольку TaC агломерирует во время спекания, и снова образуется пористость. Лучшая TRS обнаружена при добавлении 5 мас.%, когда достигаются мелкие зерна и однородная микроструктура для меньшего скольжения по границам зерен. [24]

Естественное явление

Танталкарбид — это природная форма карбида тантала. Это кубический, чрезвычайно редкий минерал. [25]

Смотрите также

Ссылки

- ^ abcd Lide, David R., ред. (2009). CRC Handbook of Chemistry and Physics (90-е изд.). Бока-Ратон, Флорида : CRC Press . ISBN 978-1-4200-9084-0.

- ^ ab US 5196273, Цантризос, Питер; Мавропулос, Лакис Т. и Шанкер, Картик и др., «Композитные материалы на основе карбида тантала», опубликовано 23 марта 1993 г., передано Noranda Inc.

- ^ Cedillos-Barraza, Omar; Manara, Dario; Boboridis, K.; Watkins, Tyson; Grasso, Salvatore; Jayaseelan, Daniel D.; Konings, Rudy JM; Reece, Michael J.; Lee, William E. (2016). "Исследование материалов с самой высокой температурой плавления: исследование лазерного плавления системы TaC-HFC". Scientific Reports . 6 : 37962. Bibcode :2016NatSR...637962C. doi :10.1038/srep37962. PMC 5131352 . PMID 27905481.

- ^ Карбид тантала в Linstrom, Peter J.; Mallard, William G. (ред.); NIST Chemistry WebBook, NIST Standard Reference Database Number 69 , Национальный институт стандартов и технологий, Гейтерсберг (Мэриленд) (получено 2014-07-02)

- ^ Эмсли, Джон (11 августа 2003 г.). Строительные блоки природы: путеводитель по элементам от А до Я. Oxford University Press. стр. 421–. ISBN 978-0-19-850340-8. Получено 2 мая 2011 г.

- ^ Заявление о температуре плавления 4000 °C (4270 K; 7230 °F) в TaC 0,89 основано не на реальных измерениях, а на экстраполяции фазовой диаграммы с использованием аналогии с NbC, см. Emeléus

- ^ ab Emeléus, Harry (1968). Достижения в неорганической химии и радиохимии. Academic Press. стр. 174–176. ISBN 978-0-12-023611-4. Получено 3 мая 2011 г.

- ^ Агте, К.; Альтертум, Х. (1930). «Исследования систем с карбидами при высокой температуре плавления и вклад в проблему плавления углерода». Zeitschrift für technische Physik . 11 : 182–191. ISSN 0373-0093.

- ^ «Установлен новый рекорд для самого термостойкого материала в мире».

- ^ ab Lonnberg, B; Lundstrom, T; Tellgren, R (1986). "Исследование дифракции нейтронов в порошке Ta2C и W2C". Journal of the Less Common Metals . 120 (2): 239–245. doi :10.1016/0022-5088(86)90648-X.

- ^ ab Rudy, Erwin; Brukl, CE; Windisch, Stephan (1968). «Состав тройных сплавов Ta-Mo-C». Журнал Американского керамического общества . 51 (5): 239–250. doi :10.1111/j.1151-2916.1968.tb13850.x.

- ^ Жоли, А. (1876). «Sur les azotures et carbures de niobium et de tantale». Компет. Ренд. (на французском языке). 82 : 1195.

- ^ Shuck, Christopher E.; Manukyan, Khachatur V.; Rouvimov, Sergey; Rogachev, Alexander S.; Mukasyan, Alexander S. (январь 2016 г.). "Solid-flame: Experimental validation". Combustion and Flame . 163 : 487–493. Bibcode :2016CoFl..163..487S. doi : 10.1016/j.combustflame.2015.10.025 .

- ^ Лаврентьев, А; Габрелиан, Б; Воржев, В; Никифоров, И; Хижун, О; Рер, Дж (2008). «Электронная структура кубических карбидов HfxTa1–xCy по данным рентгеновской спектроскопии и кластерных самосогласованных расчетов». Журнал сплавов и соединений . 462 (1–2): 4–10. doi :10.1016/j.jallcom.2007.08.018.

- ^ abc Valvoda, V. (1981). "Исследование рентгеновской дифракции температуры Дебая и распределения заряда в монокарбиде тантала". Physica Status Solidi A. 64 ( 1): 133–142. Bibcode :1981PSSAR..64..133V. doi :10.1002/pssa.2210640114.

- ^ Ивон, К.; Парте, Э. (1970). «О кристаллохимии плотноупакованных карбидов переходных металлов. I. Кристаллическая структура карбидов [zeta]-V, Nb и Ta». Acta Crystallographica Section B. 26 ( 2): 149–153. Bibcode : 1970AcCrB..26..149Y. doi : 10.1107/S0567740870002091.

- ^ Боуман, AL; Уоллес, TC; Ярнелл, JL; Венцель, RG; Стормс, EK (1965). «Кристаллические структуры V2C и Ta2C». Acta Crystallographica . 19 (1): 6–9. Bibcode : 1965AcCry..19....6B. doi : 10.1107/S0365110X65002670.

- ^ Курт Х. Стерн (1996). Металлургические и керамические защитные покрытия. Chapman & Hall.

- ^ Ояма, СТ (1996-01-31). Химия карбидов и нитридов переходных металлов. Springer Science & Business Media. ISBN 978-0-7514-0365-7.

- ^ Гусев, Александр; Ремпель, Андрей; Магерль, Андреас (2001). Беспорядок и порядок в сильно нестехиометрических соединениях: карбиды, нитриды и оксиды переходных металлов. Springer. С. 513–516. ISBN 978-3-540-41817-7. Получено 3 мая 2011 г.

- ^ Ван, Бинчжу и др. «Влияние добавки TaC на микроструктуру и механические свойства композитной керамики SiBCN». Ceramics International 45.17 (2019): 22138-22147

- ^ E. Rudy, S. Windisch, CE Brukl, Технический отчет № AFML-TR-65-2, Часть II, Тройные фазовые равновесия в системах переходных металлов бор-углерод-кремний, т. XVII, 1967

- ^ Вэй, Циньцинь и др. «Эволюция микроструктуры, механические свойства и механизм упрочнения тугоплавких высокоэнтропийных сплавов матричных композитов с добавлением TaC». Журнал сплавов и соединений 777 (2019): 1168-1175

- ^ Ву, Пэн и др. «Влияние добавки TaC на микроструктуры и механические свойства керметов на основе Ti (C, N)». Materials & Design 31.7 (2010): 3537-3541

- ^ Миндат, http://www.mindat.org/min-7327.html.