Микрореактор

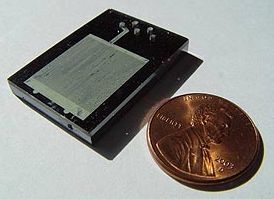

Микрореактор или микроструктурированный реактор или микроканальный реактор — это устройство, в котором химические реакции происходят в ограниченном пространстве с типичными поперечными размерами менее 1 мм; наиболее типичной формой такого ограничения являются микроканалы . [1] [2] Микрореакторы изучаются в области микротехнологической инженерии вместе с другими устройствами (такими как микротеплообменники ), в которых происходят физические процессы. Микрореактор обычно представляет собой реактор непрерывного потока (в отличие от реактора периодического действия ). Микрореакторы могут предложить много преимуществ по сравнению с обычными масштабными реакторами, включая улучшение энергоэффективности , скорости реакции и выхода, безопасности, надежности, масштабируемости, производства на месте/по требованию и гораздо более тонкую степень управления процессом .

История

Газофазные микрореакторы имеют долгую историю, но те, которые включают жидкости, начали появляться в конце 1990-х годов. [1] Один из первых микрореакторов со встроенными высокопроизводительными теплообменниками был изготовлен в начале 1990-х годов Центральным экспериментальным отделом ( Hauptabteilung Versuchstechnik , HVT ) исследовательского центра Карлсруэ [3] в Германии с использованием механических методов микрообработки, которые были побочным продуктом производства разделительных сопел для обогащения урана . [3] Поскольку исследования в области ядерной технологии резко сократились в Германии, микроструктурированные теплообменники были исследованы для их применения в управлении высокоэкзотермическими и опасными химическими реакциями. Эта новая концепция, известная под названиями микрореакционная технология или микротехнология , получила дальнейшее развитие в различных научно-исследовательских институтах. Ранний пример 1997 года касался азосоединений в реакторе из пирекса с размерами каналов 90 микрометров в глубину и 190 микрометров в ширину. [1]

Преимущества

Использование микрореакторов несколько отличается от использования стеклянного сосуда. Эти реакторы могут быть ценным инструментом в руках опытного химика или инженера по реакциям:

- Микрореакторы обычно имеют коэффициент теплообмена не менее 1 мегаватта на кубический метр на кельвин , до 500 МВт м −3 К −1 по сравнению с несколькими киловаттами в обычной стеклянной посуде (колба объемом 1 л ~10 кВт м −3 К −1 ). Таким образом, микрореакторы могут отводить тепло гораздо эффективнее, чем сосуды, и даже критические реакции, такие как нитрация, могут безопасно выполняться при высоких температурах. [4] Температура горячих точек, а также продолжительность воздействия высокой температуры из-за экзотермичности значительно уменьшаются. Таким образом, микрореакторы могут обеспечить лучшие кинетические исследования, поскольку локальные температурные градиенты, влияющие на скорость реакции, намного меньше, чем в любом сосуде периодического действия. Нагрев и охлаждение микрореактора также происходят намного быстрее, а рабочие температуры могут быть такими низкими, как -100 °C. В результате превосходной теплопередачи температуры реакции могут быть намного выше, чем в обычных реакторах периодического действия. Многие низкотемпературные реакции, такие как металлоорганическая химия, можно проводить в микрореакторах при температурах -10 °C, а не от -50 °C до -78 °C, как в лабораторном стеклянном оборудовании.

- Микрореакторы обычно работают непрерывно. Это позволяет проводить последующую обработку нестабильных промежуточных продуктов и избегать типичных задержек обработки партии . Особенно низкотемпературная химия со временем реакции в диапазоне от миллисекунды до секунды больше не хранится часами, пока не будет завершена дозировка реагентов и не может быть выполнен следующий шаг реакции. Такая быстрая обработка позволяет избежать распада ценных промежуточных продуктов и часто обеспечивает лучшую селективность. [5]

- Непрерывная работа и перемешивание приводят к совершенно иному профилю концентрации по сравнению с периодическим процессом. В периодическом процессе реагент A заполняется, а реагент B добавляется медленно. Таким образом, B изначально сталкивается с большим избытком A. В микрореакторе A и B смешиваются почти мгновенно, и B не будет подвергаться большому избытку A. Это может быть преимуществом или недостатком в зависимости от механизма реакции — важно знать о таких разных профилях концентрации.

- Хотя настольный микрореактор может синтезировать химикаты только в небольших количествах, масштабирование до промышленных объемов — это просто процесс умножения числа микроканалов. Напротив, пакетные процессы слишком часто хорошо работают на уровне настольных НИОКР, но терпят неудачу на уровне пилотной установки. [6]

- Повышение давления материалов в микрореакторах (и связанных с ними компонентах) обычно проще, чем в традиционных реакторах периодического действия. Это позволяет увеличить скорость реакций за счет повышения температуры выше точки кипения растворителя. Это, хотя и типичное поведение Аррениуса, легче осуществляется в микрореакторах и должно считаться ключевым преимуществом. Повышение давления также может позволить растворять реагирующие газы в потоке.

Вызовы

- Хотя существуют реакторы, предназначенные для обработки частиц, микрореакторы, как правило, плохо переносят частицы и часто засоряются. Засорение было определено рядом исследователей как самое большое препятствие для широкого признания микрореакторов в качестве полезной альтернативы реакторам периодического действия. [7] До сих пор так называемый микроструйный реактор [8] не засоряется осаждающимися продуктами. Выделяющийся газ также может сократить время пребывания реагентов, поскольку объем не является постоянным во время реакции. Этого можно избежать, применяя давление.

- Механическая перекачка может создавать пульсирующий поток, что может быть невыгодно. Много работы было посвящено разработке насосов с низкой пульсацией. Решением для непрерывного потока является электроосмотический поток (EOF).

- Проблема логистики и повышенный перепад давления в микрореакторе ограничивают его применимость в крупномасштабных производственных установках. Однако чистые растворы хорошо обрабатываются в микрореакторах. [9]

- Масштабирование производительности и утечка являются довольно сложными в случае микрореактора. В последнее время разрабатываются так называемые реакторы с иммобилизованными наночастицами для решения проблем логистики и масштабирования, связанных с микрореакторами. [10]

- Обычно реакции, которые хорошо идут в микрореакторе, сталкиваются со многими проблемами в сосудах, особенно при масштабировании. Часто высокое отношение площади к объему и равномерное время пребывания не могут быть легко масштабированы.

- Коррозия представляет большую проблему в микрореакторах, поскольку отношение площади к объему велико. Деградация в несколько мкм может остаться незамеченной в обычных сосудах. Поскольку типичные внутренние размеры каналов имеют тот же порядок величины, характеристики могут существенно измениться.

Т-реакторы

Одной из простейших форм микрореактора является реактор «Т». Форма «Т» вытравливается на пластине глубиной, которая может составлять 40 микрометров и шириной 100 микрометров: вытравленный путь превращается в трубку путем герметизации плоской пластины поверх вытравленной канавки. Крышка имеет три отверстия, которые выровнены по верхнему левому, верхнему правому и нижнему углу «Т», так что жидкости можно добавлять и удалять. Раствор реагента «А» закачивается в верхний левый угол «Т», а раствор «В» закачивается в верхний правый угол «Т». Если скорость откачки одинакова, компоненты встречаются в верхней части вертикальной части «Т» и начинают смешиваться и реагировать по мере того, как они спускаются по стволу «Т». Раствор продукта удаляется у основания «Т».

Приложения

Синтез

Микрореакторы могут использоваться для синтеза материала более эффективно, чем позволяют современные пакетные методы. Преимущества здесь в первую очередь обеспечиваются массопереносом , термодинамикой и высоким отношением площади поверхности к объему, а также инженерными преимуществами в обработке нестабильных промежуточных продуктов. Микрореакторы применяются в сочетании с фотохимией , электросинтезом , многокомпонентными реакциями и полимеризацией (например, бутилакрилата ). Это может включать системы жидкость-жидкость, а также системы твердое тело-жидкость, например, со стенками каналов, покрытыми гетерогенным катализатором . Синтез также сочетается с онлайн-очисткой продукта. [1] Следуя принципам зеленой химии , микрореакторы могут использоваться для синтеза и очистки чрезвычайно реакционноспособных металлоорганических соединений для приложений ALD и CVD , с улучшенной безопасностью в работе и более высокой чистотой продуктов. [11] [12]

В микрореакторных исследованиях конденсация Кневенагеля [13] была проведена с каналом, покрытым слоем цеолитного катализатора, который также служит для удаления воды, образующейся в реакции. Та же реакция была проведена в микрореакторе, покрытом полимерными щетками. [14]

Реакция Сузуки была изучена в другом исследовании [15] с палладиевым катализатором, заключенным в полимерную сетку полиакриламида и триарилфосфина, образованного путем межфазной полимеризации :

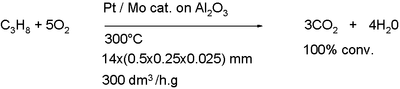

Было продемонстрировано , что горение пропана происходит при температурах до 300 °C в микроканальной установке, заполненной решеткой из оксида алюминия , покрытой катализатором из платины / молибдена : [16]

Синтез полимеров, катализируемый ферментами

Ферменты, иммобилизованные на твердых носителях, все чаще используются для более экологичных и устойчивых процессов химической трансформации. > позволяют проводить гетерогенные реакции в непрерывном режиме, в органических средах и при повышенных температурах. Использование микрореакторов обеспечивает более быструю полимеризацию и более высокую молекулярную массу по сравнению с использованием реакторов периодического действия. Очевидно, что аналогичные платформы на основе микрореакторов могут быть легко распространены на другие системы на основе ферментов, например, на высокопроизводительный скрининг новых ферментов и на прецизионные измерения новых процессов, где предпочтителен режим непрерывного потока. Это первая зарегистрированная демонстрация реакции полимеризации, катализируемой ферментом на твердой основе, в непрерывном режиме.

Анализ

Микрореакторы также позволяют проводить эксперименты в гораздо меньших масштабах и с гораздо более высокими экспериментальными скоростями, чем это возможно в настоящее время в серийном производстве, не собирая при этом физические экспериментальные выходные данные. Преимущества здесь в первую очередь вытекают из малого рабочего масштаба и интеграции требуемых сенсорных технологий для обеспечения высококачественного понимания эксперимента. Интеграция требуемых возможностей синтеза , очистки и анализа нецелесообразна при работе вне микрофлюидного контекста.

ЯМР

Исследователи из Университета Радбауд в Неймегене и Университета Твенте, Нидерланды, разработали микрофлюидный высокоразрешающий ЯМР-зонд потока. Они показали, что модельная реакция отслеживается в режиме реального времени. Сочетание бескомпромиссного (суб-Гц) разрешения и малого объема образца может оказаться ценным инструментом для химии потока. [17]

Инфракрасная спектроскопия

Mettler Toledo и Bruker Optics предлагают специализированное оборудование для мониторинга с использованием спектрометрии ослабленного полного внутреннего отражения (спектрометрии НПВО) в микрореакционных установках. Первый вариант был продемонстрирован для мониторинга реакции [18] . Последний вариант успешно использовался для мониторинга реакции [19] и определения дисперсионных характеристик [20] микрореактора.

Академические исследования

Микрореакторы и, в более общем плане, микротехнологии являются предметом всемирных академических исследований. Знаменитая повторяющаяся конференция — IMRET , Международная конференция по микрореакционным технологиям. Микрореакторы и микротехнологии также были представлены на специальных сессиях других конференций, таких как Ежегодное собрание Американского института инженеров-химиков (AIChE) или Международные симпозиумы по химической реакционной инженерии (ISCRE). В настоящее время исследования проводятся в различных академических учреждениях по всему миру, например, в Массачусетском технологическом институте (MIT) в Кембридже, штат Массачусетс, Иллинойсском университете в Урбане-Шампейне , Университете штата Орегон в Корваллисе, штат Орегон, Калифорнийском университете в Беркли в Беркли, штат Калифорния, США, в EPFL в Лозанне, Швейцария, в Технологическом университете Эйндховена в Эйндховене, в Университете Радбуда в Неймегене, Нидерланды, а также в LIPHT Страсбургского университета в Страсбурге и LGPC Лионского университета , CPE Лион , Франция и в Лёвенском католическом университете , Бельгия.

Структура рынка

Рынок микрореакторов можно сегментировать в зависимости от целей клиентов: на готовые, модульные и индивидуальные системы.

Системы «под ключ» (готовые к запуску) используются там, где прикладная среда может выиграть от новых схем химического синтеза, повышенной производительности исследований до примерно 10–100 экспериментов в день (в зависимости от времени реакции) и подсистемы реакции, а также фактического проведения синтеза в масштабах от 10 миллиграммов на эксперимент до трехзначных тонн в год (непрерывная работа реакторной батареи).

Модульные (открытые) системы служат нишей для исследований по непрерывным схемам проектирования технологических процессов, где инженеры-химики ожидают измеримого преимущества процесса по сравнению с использованием стандартизированного оборудования. Можно быстро собрать несколько схем процессов и получить результаты химического процесса в масштабе от нескольких граммов на эксперимент до приблизительно 100 кг при умеренном количестве экспериментов в день (3-15). Затем вторичный перенос инженерных результатов в контексте упражнения по проектированию завода (масштабирование) обеспечивает целевую мощность обычно однопродуктовых специализированных заводов. Это имитирует успех инженерных подрядчиков для нефтехимической перерабатывающей промышленности.

При специализированных разработках производители микроструктурированных компонентов в основном являются коммерческими партнерами по разработке для ученых, ищущих новые технологии синтеза. Такие партнеры по разработке обычно преуспевают в создании комплексных схем исследований и поставок для моделирования желаемой контактной модели или пространственного расположения материи. Для этого они в основном предлагают информацию из собственных интегрированных систем моделирования, которые объединяют вычислительную гидродинамику с термокинетическим моделированием. Более того, как правило, такие партнеры по разработке устанавливают общую аналитику приложений до точки, где критическая начальная гипотеза может быть проверена и далее ограничена.

Ссылки

- ^ abcd Уоттс, Пол; Уайлс, Шарлотта (2007). «Последние достижения в технологии синтетических микрореакций». Chem. Commun. (5): 443– 467. doi :10.1039/b609428g. PMID 17252096.

- ^ Seelam, PK; Huuhtanen, M.; Keiski, RL (2013). «Микрореакторы и мембранные микрореакторы: Изготовление и применение». Справочник по мембранным реакторам . С. 188–235 . doi :10.1533/9780857097347.1.188. ISBN 978-0-85709-415-5.

- ^ ab Шуберт, К.; Бранднер, Й.; Фихтнер, М.; Линдер, Г.; Шигулла, У.; Венка, А. (январь 2001 г.). «Микроструктурные устройства для применения в термической и химической технологии». Микромасштабная термофизическая инженерия . 5 (1): 17– 39. doi :10.1080/108939501300005358.

- ^ Roberge, DM; Ducry, L.; Bieler, N.; Cretton, P.; Zimmermann, B. (март 2005 г.). «Микрореакторная технология: революция для тонкой химической и фармацевтической промышленности?». Chemical Engineering & Technology . 28 (3): 318– 323. doi :10.1002/ceat.200407128.

- ^ Швальбе, Томас; Аутце, Фолькер; Вилле, Грегор (ноябрь 2002 г.). «Химический синтез в микрореакторах». CHIMIA . 56 (11): 636. doi : 10.2533/000942902777679984 .

- ^ Швальбе, Томас; Аутце, Фолькер; Хохманн, Михаэль; Штирнер, Вольфганг (май 2004 г.). «Новые инновационные системы для клеточного подхода к непрерывной химии процессов от открытия до рынка». Organic Process Research & Development . 8 (3): 440– 454. doi :10.1021/op049970n.

- ^ Кумар, Й.; Джайсвал, П.; Панда, Д.; Нигам, КДП; Бисвас, КГ (январь 2022 г.). «Критический обзор массопереноса с помощью наночастиц и кинетического исследования двухфазных систем в каналах миллиметрового размера». Химическая инженерия и переработка — интенсификация процессов . 170 : 108675. Bibcode : 2022CEPPI.17008675K. doi : 10.1016/j.cep.2021.108675.

- ^ Wille, Ch; Gabski, H.-P; Haller, Th; Kim, H; Unverdorben, L; Winter, R (август 2004 г.). «Синтез пигментов в трехступенчатой пилотной установке микрореактора — экспериментальный технический отчет». Chemical Engineering Journal . 101 ( 1–3 ): 179–185 . Bibcode : 2004ChEnJ.101..179W. doi : 10.1016/j.cej.2003.11.007.и цитируемая в нем литература

- ^ Кумар, Й.; Джайсвал, П.; Панда, Д.; Нигам, КДП; Бисвас, КГ (январь 2022 г.). «Критический обзор массопереноса с помощью наночастиц и кинетического исследования двухфазных систем в каналах миллиметрового размера». Химическая инженерия и переработка — интенсификация процессов . 170 : 108675. Bibcode : 2022CEPPI.17008675K. doi : 10.1016/j.cep.2021.108675.

- ^ Джайсвал, Пуджа; Кумар, Йогендра; Шукла, Раман; Нигам, КДП; Панда, Дебашис; Гуха Бисвас, Кошик (16 марта 2022 г.). «Ковалентно иммобилизованные никелевые наночастицы усиливают усиление массопереноса в милликаналах для двухфазных систем потока». Industrial & Engineering Chemistry Research . 61 (10): 3672– 3684. doi :10.1021/acs.iecr.1c04419.

- ^ Метод приготовления металлоорганических соединений с использованием микроканальных устройств , 2009 , Фрэнсис Джозеф Липиецки, Стивен Г. Марольдо, Деодатта Винаяк Шенаи-Хаткхат и Роберт А. Уэр, США 20090023940

- ^ Процесс очистки с использованием микроканальных устройств , 2009 , Фрэнсис Джозеф Липиецки, Стивен Г. Марольдо, Деодатта Винаяк Шенай-Хаткхат и Роберт А. Уэр, США 20090020010

- ^ Лай, Сау Ман; Мартин-Аранда, Роза; Йенг, Кинг Лун (7 января 2003 г.). «Реакция конденсации Кнёвенагеля в мембранном микрореакторе». Chemical Communications (2): 218– 219. doi :10.1039/b209297b. PMID 12585399.

- ^ Костантини, Франческа; Була, Войцех П.; Сальвио, Риккардо; Хаскенс, Джурриан; Гарденьерс, Хан Дж.Г.Э.; Рейнхудт, Дэвид Н.; Вербум, Виллем (11 февраля 2009 г.). «Наноструктуры на основе полимерных щеток для эффективного гетерогенного катализа в микрореакторах». Журнал Американского химического общества . 131 (5): 1650–1651 . Бибкод : 2009ЯЧС.131.1650С. дои : 10.1021/Ja807616z. ПМИД 19143524.

- ^ Uozumi, Yasuhiro; Yamada, Yoichi MA; Beppu, Tomohiko; Fukuyama, Naoshi; Ueno, Masaharu; Kitamori, Takehiko (декабрь 2006 г.). «Мгновенное образование углерод-углеродной связи с использованием микроканального реактора с каталитической мембраной». Журнал Американского химического общества . 128 (50): 15994– 15995. Bibcode : 2006JAChS.12815994U. doi : 10.1021/ja066697r. PMID 17165726.

- ^ Guan, Guoqing; Zapf, Ralf; Kolb, Gunther; Men, Yong; Hessel, Volker; Loewe, Holger; Ye, Jianhui; Zentel, Rudolf (2007). «Низкотемпературное каталитическое сжигание пропана над катализатором на основе Pt с микроструктурой обратного опала в микроканальном реакторе». Chem. Commun. (3): 260– 262. doi :10.1039/b609599b. PMID 17299632.

- ^ Барт, Джейкоб; Колкман, Ард Дж.; Остхук-де Фрис, Анна Джо; Кох, Каспар; Ньюланд, Питер Дж.; Янссен, Ханс (JWG); ван Бентум, Ян (PJM); Ампт, Кирстен AM; Рутьес, Флорис ПДжТ; Вейменга, Сибрен С.; Гарденьерс, Хан (JGE); Кентгенс, Арно, премьер-министр (15 апреля 2009 г.). «Микрофлюидный датчик потока ЯМР высокого разрешения» (PDF) . Журнал Американского химического общества . 131 (14): 5014–5015 . Бибкод : 2009ЯЧС.131.5014Б. дои : 10.1021/ja900389x. ПМИД 19320484.

- ^ Картер, Кэтрин Ф.; Ланге, Хайко; Лей, Стивен В.; Баксендейл, Ян Р.; Витткамп, Брайан; Гуд, Джон Г.; Гонт, Найджел Л. (19 марта 2010 г.). «Проточная ячейка ReactIR: новый аналитический инструмент для непрерывной химической обработки». Organic Process Research & Development . 14 (2): 393– 404. doi :10.1021/op900305v.

- ^ Minnich, Clemens B.; Küpper, Lukas; Liauw, Marcel A.; Greiner, Lasse (август 2007 г.). «Объединение реакционной калориметрии и спектроскопии НПВО-ИК для оперативного мониторинга синтеза ионных жидкостей». Catalysis Today . 126 ( 1– 2): 191– 195. doi :10.1016/j.cattod.2006.12.007.

- ^ Minnich, Clemens B.; Sipeer, Frank; Greiner, Lasse; Liauw, Marcel A. (16 июня 2010 г.). «Определение дисперсионных характеристик миниатюрных спиральных реакторов с помощью оптоволоконной Фурье-спектроскопии в средней инфракрасной области». Industrial & Engineering Chemistry Research . 49 (12): 5530– 5535. doi :10.1021/ie901094q.