Электрофоретическое осаждение

Эта статья написана как личное размышление, личное эссе или аргументативное эссе , в котором излагаются личные чувства редактора Википедии или излагается оригинальный аргумент по теме. ( Ноябрь 2014 ) |

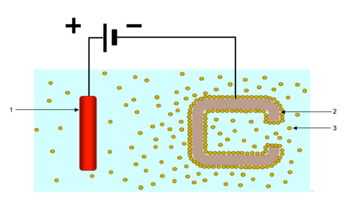

Электрофоретическое осаждение ( ЭФО ) — это термин для широкого спектра промышленных процессов , который включает электропокрытие , катодное электроосаждение , анодное электроосаждение и электрофоретическое покрытие или электрофоретическую окраску . Характерной особенностью этого процесса является то, что коллоидные частицы, взвешенные в жидкой среде, мигрируют под воздействием электрического поля ( электрофорез ) и осаждаются на электроде . Все коллоидные частицы, которые могут быть использованы для образования стабильных суспензий и которые могут нести заряд, могут быть использованы в электрофоретическом осаждении. Сюда входят такие материалы, как полимеры , пигменты , красители , керамика и металлы .

Процесс полезен для нанесения материалов на любую электропроводящую поверхность. Материалы, которые осаждаемые, являются основным определяющим фактором в фактических условиях обработки и оборудовании, которое может быть использовано.

В связи с широким использованием процессов электрофоретической окраски во многих отраслях промышленности, водная EPD является наиболее распространенным коммерчески используемым процессом EPD. Однако известны и неводные электрофоретические приложения осаждения. В настоящее время изучаются приложения неводной EPD для использования в производстве электронных компонентов и производстве керамических покрытий. Неводные процессы имеют преимущество, заключающееся в том, что они позволяют избежать электролиза воды и выделения кислорода , сопровождающего электролиз.

Использует

Этот процесс используется в промышленности для нанесения покрытий на металлические изделия. Он широко используется для покрытия кузовов и деталей автомобилей, тракторов и тяжелого оборудования, электрических переключателей, приборов, металлической мебели, емкостей для напитков, крепежей и многих других промышленных изделий.

Процессы EPD часто применяются для изготовления фотокатализаторов на основе диоксида титана (TiO 2 ) с поддержкой очистки воды, используя порошки-предшественники, которые могут быть иммобилизованы с помощью методов EPD на различных материалах-носителях. Толстые пленки, полученные таким образом, позволяют проводить более дешевый и быстрый синтез по сравнению с тонкими пленками золь-гель , а также обеспечивают более высокие уровни площади поверхности фотокатализатора.

При изготовлении твердооксидных топливных элементов широко применяются методы ЭПД для изготовления пористых анодов ZrO2 из порошковых прекурсоров на проводящих подложках.

Процессы EPD имеют ряд преимуществ, которые сделали эти методы широко используемыми [1]

- В ходе этого процесса наносятся покрытия, которые обычно имеют очень равномерную толщину без пористости.

- Покрытие можно легко наносить на сложные изделия как внутри полостей, так и на внешние поверхности.

- Относительно высокая скорость нанесения покрытия.

- Относительно высокая чистота.

- Применимость к широкому спектру материалов (металлы, керамика, полимеры, )

- Простой контроль состава покрытия.

- Процесс обычно автоматизирован и требует меньше человеческого труда, чем другие процессы нанесения покрытий.

- Высокоэффективное использование материалов покрытия обеспечивает снижение затрат по сравнению с другими процессами.

- Водный процесс, который обычно используется, имеет меньший риск возгорания по сравнению с покрытиями на основе растворителей, которые они заменили.

- Современные электрофоретические лакокрасочные материалы значительно более экологичны, чем многие другие технологии окраски.

В нескольких исследовательских лабораториях были изготовлены толстые, сложные керамические детали. Кроме того, EPD использовался для производства индивидуальных микроструктур , таких как функциональные градиенты и ламинаты, посредством контроля суспензии во время обработки. [2]

История

Первый патент на использование электрофоретической окраски был выдан в 1917 году компаниям Davey и General Electric . С 1920-х годов этот процесс использовался для осаждения каучукового латекса . В 1930-х годах были выданы первые патенты , в которых описывались нейтрализованные основанием вододиспергируемые смолы , специально разработанные для EPD.

Электрофоретическое покрытие начало приобретать свою нынешнюю форму в конце 1950-х годов, когда доктор Джордж Э. Ф. Брюэр и команда Ford Motor Company начали работать над разработкой процесса покрытия автомобилей. Первая коммерческая анодная автомобильная система начала работать в 1963 году.

Первый патент на катодный EPD-продукт был выдан в 1965 году и передан BASF AG . PPG Industries, Inc. была первой, кто ввел катодный EPD в коммерческую эксплуатацию в 1970 году. Первое использование катодного EPD в автомобильной промышленности было в 1975 году. Сегодня около 70% объема EPD, используемых в мире, приходится на катодный EPD-тип, в основном из-за высокого использования технологии в автомобильной промышленности. Это, вероятно, лучшая система, когда-либо разработанная, и она привела к значительному продлению срока службы кузова в автомобильной промышленности.

Существуют тысячи патентов, выданных в отношении различных композиций EPD, процессов EPD и изделий, покрытых EPD. Хотя патенты были выданы различными государственными патентными ведомствами, практически все значимые разработки можно отслеживать, изучая патенты, выданные Патентным и товарным бюро США .

Процесс

Общий промышленный процесс электрофоретического осаждения состоит из нескольких подпроцессов:

- Подготовка — обычно она включает в себя процесс очистки и может включать нанесение конверсионного покрытия, как правило, неорганического фосфатного покрытия.

- Сам процесс нанесения покрытия – обычно он включает погружение детали в контейнер или сосуд, в котором находится ванна для покрытия или раствор, и подачу постоянного тока через ванну EPD с помощью электродов. Обычно в электропокрытиях или электрофоретической окраске используются напряжения 25–400 вольт постоянного тока. Объект, на который наносится покрытие, является одним из электродов, а набор «противоэлектродов» используется для замыкания цепи.

- После осаждения объект обычно промывают, чтобы удалить неосажденную ванну. Процесс промывки может использовать ультрафильтр для осушения части ванны из емкости для нанесения покрытия, которая будет использоваться в качестве промывочного материала. Если используется ультрафильтр, все промытые материалы могут быть возвращены в емкость для нанесения покрытия, что обеспечивает высокую эффективность использования материалов покрытия, а также сокращает количество отходов, сбрасываемых в окружающую среду.

- После промывки обычно применяется процесс запекания или отверждения. Это сшивает полимер и позволяет покрытию, которое будет пористым из-за выделения газа в процессе осаждения, растекаться и становиться гладким и непрерывным.

В процессе ЭПД постоянный ток подается на раствор полимеров с ионизируемыми группами или коллоидную суспензию полимеров с ионизируемыми группами, которые также могут включать твердые материалы, такие как пигменты и наполнители. Ионизируемые группы, включенные в полимер, образуются в результате реакции кислоты и основания с образованием соли . Конкретный заряд, положительный или отрицательный, который сообщается полимеру , зависит от химической природы ионизируемой группы. Если ионизируемые группы на полимере являются кислотами, полимер будет нести отрицательный заряд при солевании с основанием. Если ионизируемые группы на полимере являются основаниями, полимер будет нести положительный заряд при солевании с кислотой.

Существует два типа процессов EPD: анодный и катодный. В анодном процессе отрицательно заряженный материал осаждается на положительно заряженном электроде, или аноде . В катодном процессе положительно заряженный материал осаждается на отрицательно заряженном электроде, или катоде . [3]

При приложении электрического поля все заряженные виды мигрируют в процессе электрофореза к электроду с противоположным зарядом. Существует несколько механизмов, с помощью которых материал может быть осажден на электроде:

- Разрушение заряда и, как следствие, снижение растворимости.

- Концентрационная коагуляция.

- Высаливание.

Первичный электрохимический процесс, который происходит во время водного электроосаждения, — это электролиз воды. Это можно показать с помощью следующих двух полуреакций, которые происходят на двух электродах:

- Анод : 2H 2 O → O 2 (газ) + 4H(+) + 4e(-)

- Катод : 4H 2 O + 4e(-) → 4OH(-) + 2H 2 (газ)

При анодном осаждении осаждаемый материал будет иметь соли кислоты в качестве группы, несущей заряд. Эти отрицательно заряженные анионы реагируют с положительно заряженными ионами водорода (протонами), которые производятся на аноде при электролизе воды, чтобы преобразовать исходную кислоту. Полностью протонированная кислота не несет заряда (разрушение заряда) и менее растворима в воде, и может осаждаться из воды на аноде.

Аналогичная ситуация возникает при катодном осаждении, за исключением того, что осаждаемый материал будет иметь соли основания в качестве группы, несущей заряд. Если соль основания была образована протонированием основания , протонированное основание будет реагировать с гидроксильными ионами, образующимися при электролизе воды, с образованием нейтрального заряженного основания (снова разрушение заряда) и воды. Незаряженный полимер менее растворим в воде, чем был до заряда, и происходит осаждение на катоде.

Ониевые соли, которые использовались в катодном процессе, не являются протонированными основаниями и не осаждаются по механизму разрушения заряда. Этот тип материалов может быть осажден на катоде путем концентрационной коагуляции и высаливания. Когда коллоидные частицы достигают твердого объекта, который должен быть покрыт, они сжимаются вместе, и вода в промежутках вытесняется. Когда отдельные мицеллы сжимаются, они разрушаются, образуя все более крупные мицеллы. Коллоидная устойчивость обратно пропорциональна размеру мицеллы, поэтому по мере того, как мицеллы становятся больше, они становятся все менее и менее устойчивыми, пока не осаждаются из раствора на объект, который должен быть покрыт. По мере того, как все больше заряженных групп концентрируются в меньшем объеме, это увеличивает ионную силу среды, что также способствует осаждению материалов из раствора. Оба эти процесса происходят одновременно и оба способствуют осаждению материала.

Факторы, влияющие на электрофоретическую окраску

В процессе водного осаждения на обоих электродах образуется газ. На катоде образуется водородный газ , а на аноде — кислородный газ . При заданном количестве переносимого заряда на молекулярной основе образуется ровно в два раза больше водорода по сравнению с кислородом.

Это оказывает значительное влияние на процесс нанесения покрытия. Наиболее очевидным является внешний вид осажденной пленки до процесса запекания. Катодный процесс приводит к тому, что внутри пленки задерживается значительно больше газа, чем анодный процесс. Поскольку газ имеет более высокое электрическое сопротивление , чем осаждаемая пленка или сама ванна, количество газа оказывает значительное влияние на ток при заданном приложенном напряжении . Вот почему катодные процессы часто могут работать при значительно более высоких напряжениях, чем соответствующие анодные процессы.

Осажденное покрытие имеет значительно более высокое сопротивление, чем покрываемый объект. По мере осаждения осажденной пленки сопротивление увеличивается. Увеличение сопротивления пропорционально толщине осажденной пленки, и, таким образом, при заданном напряжении электрический ток уменьшается по мере того, как пленка становится толще, пока, наконец, не достигнет точки, в которой осаждение замедлится или прекратится (самоограничение). Таким образом, приложенное напряжение является основным средством контроля количества нанесенной пленки.

Способность покрытия EPD покрывать внутренние углубления детали называется «бросковой силой». Во многих случаях желательно использовать материалы покрытия с высокой бросковой силой. Бросковая сила покрытия зависит от ряда переменных, но в целом можно утверждать, что чем выше напряжение покрытия, тем дальше данное покрытие будет «бросать» в углубления. Электрофоретические краски с высокой бросковой силой обычно используют прикладное напряжение свыше 300 вольт постоянного тока.

Температура покрытия также является важной переменной, влияющей на процесс EPD. Температура покрытия влияет на проводимость ванны и проводимость осажденной пленки, которая увеличивается с ростом температуры. Температура также влияет на вязкость осажденной пленки, что в свою очередь влияет на способность осажденной пленки выделять образующиеся пузырьки газа.

Температура коалесценции системы покрытия также является важной переменной для конструктора покрытия. Ее можно определить, построив график зависимости формирования пленки данной системы от температуры покрытия, сохраняя постоянными время нанесения покрытия и профиль приложения напряжения. При температурах ниже температуры коалесценции поведение роста пленки и поведение разрыва сильно отличается от обычной практики в результате пористого осаждения.

Время покрытия также является важной переменной в определении толщины пленки, качества нанесенной пленки и мощности броска. В зависимости от типа покрываемого объекта, время покрытия от нескольких секунд до нескольких минут может быть подходящим.

Максимальное напряжение, которое может быть использовано, зависит от типа системы покрытия и ряда других факторов. Как уже было сказано, толщина пленки и бросковая мощность зависят от напряжения приложения. Однако при чрезмерно высоком напряжении может возникнуть явление, называемое «разрывом». Напряжение, при котором происходит это явление, называется «напряжением разрыва». Результатом разрыва является пленка, которая обычно очень толстая и пористая. Обычно это неприемлемая пленка ни с косметической, ни с функциональной точки зрения. Причины и механизмы разрыва до конца не изучены, однако известно следующее:

- Химические вещества, используемые в анодных покрытиях EPD, обычно разрушаются при напряжениях, значительно более низких, чем у их коммерчески доступных катодных аналогов.

- Для данного химического состава EPD, чем выше проводимость ванны, тем ниже напряжение разрыва.

- Для заданного химического состава ЭПД напряжения разрыва обычно уменьшаются с ростом температуры (для температур выше температуры коалесценции).

- Добавление в заданный состав ванны органических растворителей и пластификаторов, которые снижают вязкость нанесенной пленки, часто приводит к получению более высокой толщины пленки при заданном напряжении, но, как правило, также снижает бросковую мощность и напряжение разрыва.

- Тип и подготовка подложки (материала, используемого для изготовления покрываемого объекта) также могут оказывать существенное влияние на явление разрыва.

Типы химии EPD

Существует две основные категории химии EPD: анодная и катодная. Оба продолжают использоваться в коммерческих целях, хотя анодный процесс используется в промышленности уже более длительный период времени и, таким образом, считается более старым из двух процессов. У обоих типов процессов есть свои преимущества и недостатки, и разные эксперты могут иметь разные точки зрения на некоторые плюсы и минусы каждого из них.

Основными преимуществами анодного процесса, которые обычно рекламируются, являются:

- Более низкие затраты по сравнению с катодным процессом.

- Более простые и менее сложные требования к управлению.

- Меньше проблем с замедлением отверждения последующих слоев верхнего покрытия.

- Меньшая чувствительность к изменениям качества субстрата.

- Подложка не подвергается воздействию сильнощелочных сред, которые могут растворить фосфатные и другие конверсионные покрытия.

- Некоторые металлы, такие как цинк, могут стать хрупкими из-за водорода, который выделяется на катоде. Анодный процесс позволяет избежать этого эффекта, поскольку кислород вырабатывается на аноде.

Основными преимуществами катодных процессов, которые обычно рекламируются, являются:

- Возможны более высокие уровни защиты от коррозии. (Хотя многие полагают, что катодные технологии обладают более высокой способностью защиты от коррозии , другие эксперты утверждают, что это, вероятно, больше связано с полимерным покрытием и химией сшивки , а не с тем, на какой электрод нанесена пленка.)

- В продукте может быть предусмотрена более высокая бросковая мощность. (Хотя это может быть справедливо для имеющихся в настоящее время коммерчески доступных технологий, анодные системы с высокой бросковой мощностью известны и использовались в коммерческих целях в прошлом.)

- Окисление происходит только на аноде, и, таким образом, в катодном процессе исключается образование пятен и другие проблемы, которые могут возникнуть из-за окисления самого субстрата электрода.

Существенное и реальное отличие, о котором не часто упоминают, заключается в том, что технологии кислотного катализа сшивания более подходят для анодного процесса. Такие сшиватели широко используются во всех типах покрытий. К ним относятся такие популярные и относительно недорогие сшиватели, как меламино - формальдегидные , фенол -формальдегидные, мочевино-формальдегидные и акриламидо -формальдегидные сшиватели.

В частности, сшивающие агенты типа меламиноформальдегида широко используются в анодных электропокрытиях. Эти типы сшивающих агентов относительно недороги и обеспечивают широкий спектр характеристик отверждения и производительности, которые позволяют проектировщику покрытия адаптировать продукт для желаемого конечного использования. Покрытия, созданные с использованием этого типа сшивающего агента, могут иметь приемлемую устойчивость к УФ-излучению. Многие из них являются материалами с относительно низкой вязкостью и могут действовать как реактивный пластификатор, заменяя часть органического растворителя, который в противном случае мог бы быть необходим. Количество свободного формальдегида, а также формальдегида, который может выделяться в процессе выпечки, вызывает беспокойство, поскольку они считаются опасными загрязнителями воздуха.

Осажденная пленка в катодных системах довольно щелочная, и технологии сшивания, катализируемые кислотой, не были предпочтительными в катодных продуктах в целом, хотя были некоторые исключения. Наиболее распространенный тип химии сшивания, используемый сегодня с катодными продуктами, основан на химии уретана и мочевины.

Сшивающий агент на основе ароматического полиуретана и мочевины является одной из важных причин, по которой многие катодные электропокрытия демонстрируют высокий уровень защиты от коррозии. Конечно, это не единственная причина, но если сравнивать электропокрывающие композиции с ароматическими уретановыми сшивающими агентами с аналогичными системами, содержащими алифатические уретановые сшивающие агенты, то системы с ароматическими уретановыми сшивающими агентами последовательно работают значительно лучше. Однако покрытия, содержащие ароматические уретановые сшивающие агенты, как правило, не очень хорошо работают с точки зрения устойчивости к УФ-излучению. Если полученное покрытие содержит ароматические мочевинные сшивающие агенты, устойчивость к УФ-излучению будет значительно хуже, чем если бы могли образовываться только уретановые сшивающие агенты. Недостатком ароматических уретанов является то, что они также могут вызывать пожелтение самого покрытия, а также вызывать пожелтение последующих верхних слоев покрытия. Значительная нежелательная побочная реакция, которая происходит во время процесса обжига, приводит к образованию ароматических полиаминов . Можно ожидать, что уретановые сшивающие агенты на основе толуолдиизоцианата (TDI) будут производить толуолдиамин в качестве побочной реакции, тогда как агенты на основе метилендифенилдиизоцианата производят диаминодифенилметан и ароматические полиамины более высокого порядка. Нежелательные ароматические полиамины могут ингибировать отверждение последующих слоев верхнего покрытия, катализируемых кислотой, и могут вызывать расслаивание последующих слоев верхнего покрытия после воздействия солнечного света. Хотя промышленность никогда не признавала эту проблему, многие из этих нежелательных ароматических полиаминов являются известными или предполагаемыми канцерогенами.

Помимо двух основных категорий анодных и катодных, продукты EPD также можно описать по химии базового полимера, который используется. Существует несколько типов полимеров, которые использовались в коммерческих целях. Многие из ранних типов анодных были основаны на малеинизированных маслах различных типов, талловое масло и льняное масло являются двумя из наиболее распространенных. Сегодня преобладают эпоксидные и акриловые типы. Описание и обычно рекламируемые преимущества следующие:

- Эпоксидная смола : хотя использовались алифатические эпоксидные материалы, большинство типов эпоксидных смол EPD основаны на ароматических эпоксидных полимерах, чаще всего на основе полимеризации диглицидных эфиров бисфенола А. Полимерная основа может быть модифицирована другими типами химии для достижения желаемых эксплуатационных характеристик. Как правило, этот тип химии используется в грунтовочных покрытиях, где покрытие будет получать верхнее покрытие, особенно если покрытый объект должен выдерживать солнечный свет. Эта химия, как правило, не обладает хорошей устойчивостью к УФ-излучению. Однако эта химия часто используется там, где требуется высокая коррозионная стойкость.

- Акрил : Эти полимеры основаны на полимерах, инициированных свободными радикалами, содержащих мономеры на основе акриловой кислоты и метакриловой кислоты и их многочисленных эфиров, которые доступны. Обычно этот тип химии используется, когда желательна устойчивость к УФ-излучению. Эти полимеры также имеют преимущество в том, что позволяют использовать более широкую цветовую палитру, поскольку полимер менее склонен к пожелтению по сравнению с эпоксидными смолами.

Кинетика

Скорость электрофоретического осаждения (ЭФО) зависит от множества различных кинетических процессов, действующих согласованно. Одним из основных кинетических процессов, участвующих в ЭФО, является электрофорез, движение заряженных частиц в ответ на электрическое поле. Но поскольку локальная концентрация частиц уменьшается вблизи электродов, диффузия частиц из областей с высокой концентрацией в области с низкой концентрацией, вызванная разницей в химическом потенциале, также будет влиять на скорость осаждения. В этом разделе будут обсуждаться условия, определяющие скорости каждого из этих процессов, и то, как эти переменные включаются в различные модели, используемые для оценки ЭФО.

Для того, чтобы произошел любой из этих процессов, молекулы должны образовать стабильную водную суспензию. Существует четыре общих процесса, посредством которых частица может получить поверхностный заряд, необходимый для образования стабильной дисперсии: 1. Диссоциация или ионизация поверхностной группы 2. Реабсорбция ионов 3. Адсорбция ионизированных поверхностно-активных веществ 4. Изоморфное замещение. Химия поверхности молекулы и ее локальное окружение будут определять, как она получает поверхностный заряд. Без достаточного поверхностного заряда для уравновешивания сил притяжения Ван-дер-Ваальса между частицами они будут агрегировать. Заряженная поверхность — не единственный параметр, влияющий на коллоидную стабильность. Размер частиц, дзета-потенциал, а также проводимость, вязкость и диэлектрическая проницаемость растворителя также определяют стабильность дисперсии. [4] Пока дисперсия стабильна, начальная скорость осаждения будет в первую очередь определяться напряженностью электрического поля. Сопротивление раствора может рассеивать приложенное напряжение, поэтому фактический поверхностный заряд на каждом электроде может быть ниже предполагаемого. Заряженные частицы будут прикрепляться к подложке, расположенной на противоположно заряженном электроде. В качестве упрощения, при низких напряжениях и коротком времени осаждения закон Гамакера [3] описывает линейную зависимость между напряженностью поля, толщиной осажденного слоя и временем.

Это уравнение дает электрофоретически осажденную массу m в граммах как функцию электрофоретической подвижности μ (в единицах см 2 с −1 ), загрузки твердых частиц C s (в г см −3 ), покрытой площади поверхности S (см 2 ), напряженности электрического поля E (В см −1 ) и времени t (с). Это уравнение полезно для оценки эффективности применяемых процессов EPD относительно теоретических значений.

Простое линейное приближение, применяемое законом Гамакера, ухудшается при более высоких напряжениях и более длительном времени осаждения. При более высоком напряжении химические реакции, такие как восстановление, вызванные влиянием приложенного поля, могут скрыть кинетику. Поэтому следует использовать растворители с высокими окислительно-восстановительными потенциалами, чтобы избежать электролиза и выделения газа. [4] И если осажденные частицы являются изолирующими, то по мере того, как осажденный слой становится толще, эффективное электрическое поле будет уменьшаться. Кроме того, область, окружающая электроактивную область вблизи электродов, будет обеднена частицами. Диффузия частиц из объема в электроактивную область может ограничивать скорость роста. Диффузию частиц от высокой к низкой концентрации можно аппроксимировать законами Фика , и ее скорость будет определяться разницей в концентрации частиц, а также вязкостью растворителя, массой частиц и коллоидной стабильностью. В конечном итоге, по мере увеличения толщины осаждения и уменьшения напряженности поля, рост насыщается. Изменение толщины, которое происходит в начале насыщения, описывается следующим уравнением. [5]

где

w — вес твердых частиц, осажденных на электроде, k — кинетическая константа, t — время осаждения, A — площадь электрода, V — объем суспензии, начальный вес твердых частиц в суспензии, ε — диэлектрическая проницаемость жидкости, ξ — дзета-потенциал частицы в растворителе, n — вязкость растворителя, E — приложенное постоянное напряжение и E — падение напряжения на осажденном слое. [5]

До насыщения существует линейная зависимость между толщиной осаждения и временем. Начало насыщения приводит к снижению скорости осаждения, которая моделируется как параболическое поведение. Критическое время перехода между линейным и параболическим поведением аппроксимируется следующим уравнением. [5]

t — критическое время перехода, — наклон параболического режима, — наклон скорости роста осаждаемого слоя в линейном режиме.

При определении применимости ЭПД к системе необходимо обеспечить коллоидную стабильность, а также сочетание приложенного напряжения и времени реакции, которые обеспечат требуемую толщину осажденного покрытия.

Неводное электрофоретическое осаждение

В некоторых приложениях, таких как осаждение керамических материалов, напряжения выше 3–4 В не могут применяться в водном EPD, если необходимо избежать электролиза воды. Однако более высокие напряжения приложения могут быть желательны для достижения большей толщины покрытия или увеличения скорости осаждения. В таких приложениях вместо воды в качестве жидкой среды используются органические растворители. Используемые органические растворители, как правило, являются полярными растворителями, такими как спирты и кетоны. Этанол , ацетон и метилэтилкетон являются примерами растворителей, которые были представлены как подходящие кандидаты для использования в электрофоретическом осаждении.

Ссылки

- ^ Гурраппа, Инджети; Биндер, Лео (2008). «Электроосаждение наноструктурированных покрытий и их характеристика — обзор». Наука и технология передовых материалов . 9 (4): 043001. doi : 10.1088/1468-6996/9/4/043001 . PMC 5099627. PMID 27878013 .

- ^ Обработка керамических материалов – формование Архивировано 2006-09-07 в Wayback Machine в Католическом университете Лёвена

- ^ ab Hanaor, Dorian; Michelazzi, Marco; Veronesi, Paolo; Leonelli, Cristina; Romagnoli, Marcello; Sorrell, Charles (2011). «Анодное водное электрофоретическое осаждение диоксида титана с использованием карбоновых кислот в качестве диспергирующих агентов». Журнал Европейского керамического общества . 31 (6): 1041–1047. arXiv : 1303.2742 . doi :10.1016/j.jeurceramsoc.2010.12.017. S2CID 98781292.

- ^ ab Besra, L.; Liu, M. (2007). "Обзор основ и приложений электрофоретического осаждения (EPD)" (PDF) . Progress in Materials Science . 52 : 1–61. doi :10.1016/j.pmatsci.2006.07.001.

- ^ abc Leu, Ing-Chi (2004). «Кинетика электрофоретического осаждения для нанокристаллических покрытий из оксида цинка». Журнал Американского керамического общества . 87 : 84–88. doi :10.1111/j.1551-2916.2004.00084.x.

- https://web.archive.org/web/20060907065139/http://www.mtm.kuleuven.ac.be/Research/C2/EPD.htm

- «Электропокрытие»; Ассоциация электропокрытия; Цинциннати, Огайо; 2002 ISBN 0-9712422-0-8

- «Проектирование и внедрение систем отделки»; Общество инженеров-производственников; Дирборн, Мичиган; 1993; ISBN 0-87263-434-5

- «Электроосаждение покрытий»; Американское химическое общество; Вашингтон, округ Колумбия; 1973; ISBN 0-8412-0161-7

- «Электроокраска»; Р. Л. Йейтс; Robert Draper LTD; Теддингтон; 1966

- «Краски и поверхностные покрытия»; редактор Р. Ламбурна; Ellis Horwood Limited; Чичестер, Западный Суссекс, Англия; 1987; ISBN 0-85312-692-5 и ISBN 0-470-20809-0

- www.electrocoat.org

- www.uspto.gov

- Кафедра порошковых технологий, Саарский университет, Германия