Солнечный элемент на основе селенида меди, индия и галлия

Солнечный элемент на основе селенида меди, индия и галлия (или элемент CIGS , иногда элемент CI(G)S или CIS) — это тонкопленочный солнечный элемент, используемый для преобразования солнечного света в электроэнергию. Он изготавливается путем нанесения тонкого слоя твердого раствора селенида меди, индия и галлия на стеклянную или пластиковую подложку, вместе с электродами спереди и сзади для сбора тока. Поскольку материал имеет высокий коэффициент поглощения и сильно поглощает солнечный свет, требуется гораздо более тонкая пленка, чем у других полупроводниковых материалов.

CIGS является одной из трех основных тонкопленочных фотоэлектрических (PV) технологий, две другие из которых - теллурид кадмия и аморфный кремний . Подобно этим материалам, слои CIGS достаточно тонкие, чтобы быть гибкими, что позволяет наносить их на гибкие подложки. Однако, поскольку все эти технологии обычно используют методы высокотемпературного осаждения, наилучшие характеристики обычно достигаются при нанесении ячеек на стекло, хотя достижения в области низкотемпературного осаждения ячеек CIGS стерли большую часть этой разницы в производительности. CIGS превосходит поликремний на уровне ячеек, однако его эффективность модуля все еще ниже из-за менее зрелого масштабирования. [1]

Доля рынка тонкопленочных панелей застыла на уровне около 15 процентов, оставив остальную часть рынка фотоэлектрических панелей обычным солнечным элементам из кристаллического кремния . В 2013 году рыночная доля только CIGS составляла около 2 процентов, а все тонкопленочные технологии в совокупности упали ниже 10 процентов. [2] Ячейки CIGS продолжают разрабатываться, поскольку они обещают достичь эффективности, подобной кремнию, при сохранении своей низкой стоимости, что типично для тонкопленочной технологии. [3] Известными производителями фотоэлектрических элементов CIGS были ныне обанкротившиеся компании Nanosolar и Solyndra . Текущим лидером рынка является японская компания Solar Frontier , а Global Solar и GSHK Solar также производят солнечные модули без каких-либо тяжелых металлов, таких как кадмий и/или свинец. [4] Многие компании-производители солнечных панелей CIGS обанкротились. [5]

Характеристики

CIGS — это полупроводниковый материал I - III - VI2 , состоящий из меди , индия , галлия и селена . Материал представляет собой твердый раствор селенида меди-индия (часто сокращенно «CIS») и селенида меди-галлия с химической формулой CuIn x Ga (1−x) Se 2 , где значение x может варьироваться от 1 (чистый селенид меди-индия) до 0 (чистый селенид меди-галлия). Это тетраэдрически связанный полупроводник с кристаллической структурой халькопирита . Ширина запрещенной зоны непрерывно изменяется с x от примерно 1,0 эВ (для селенида меди-индия) до примерно 1,7 эВ (для селенида меди-галлия). [6]

CIGS имеет исключительно высокий коэффициент поглощения, превышающий 10 5 /см для фотонов с энергией 1,5 эВ и выше. [8] Солнечные элементы CIGS с эффективностью около 20% были заявлены Национальной лабораторией возобновляемой энергии (NREL), Швейцарскими федеральными лабораториями материаловедения и технологий (Empa) и немецким Центром исследований солнечной энергии и водорода (ZSW) ( перевод: Центр исследований солнечной энергии и водорода ), что является рекордом на сегодняшний день для любого тонкопленочного солнечного элемента . [9] [10] В 2024 году был заявлен рекорд эффективности CIGS в 23,64%. [11]

Все высокопроизводительные поглотители CIGS в солнечных элементах имеют сходства независимо от технологии производства. Во-первых, они являются поликристаллической α-фазой, которая имеет кристаллическую структуру халькопирита, показанную на рисунке 3. Второе свойство - общий дефицит Cu . [12] Дефицит Cu увеличивает концентрацию основных носителей (дырок) за счет увеличения количества (электроноакцепторных) вакансий Cu. Когда пленки CIGS богаты In (дефицит Cu), поверхностный слой пленки образует упорядоченное дефектное соединение (ODC) со стехиометрией Cu (In,Ga)

3Сэ

5. ODC является n-типом, образуя pn гомопереход в пленке на границе раздела между α-фазой и ODC. Скорость рекомбинации на границе раздела CIGS/CdS уменьшается из-за присутствия гомоперехода. Снижение рекомбинации на границе раздела, приписываемое образованию ODC, демонстрируется экспериментами, которые показали, что рекомбинация в объеме пленки является основным механизмом потерь в пленках с дефицитом Cu, тогда как в пленках с богатством Cu основные потери происходят на границе раздела CIGS/CdS. [12] [13]

Включение натрия необходимо для оптимальной производительности. Идеальная концентрация Na считается приблизительно 0,1%. Na обычно поставляется с подложкой из натриево-кальциевого стекла , но в процессах, которые не используют эту подложку, Na должен быть намеренно добавлен. Полезные эффекты Na включают увеличение проводимости p-типа , текстуры и среднего размера зерна. Кроме того, включение Na позволяет поддерживать производительность при больших стехиометрических отклонениях. [8] Моделирование предсказало, что Na на участке In создает неглубокий акцепторный уровень и что Na служит для удаления In на дефектах Cu (донорах), но причины этих преимуществ спорны. Na также приписывают катализацию поглощения кислорода . Кислород пассивирует вакансии Se, которые действуют как компенсирующие доноры и центры рекомбинации.

Сплав CIS (CuInSe 2 ) с CGS (CuGaSe 2 ) увеличивает ширину запрещенной зоны. Для достижения идеальной ширины запрещенной зоны для однопереходного солнечного элемента, 1,5 эВ, оптимальное соотношение Ga/(In+Ga) составляет примерно 0,7. Однако при соотношениях выше ~0,3 производительность устройства падает. В настоящее время промышленность ориентируется на соотношение Ga/(In+Ga) 0,3, что приводит к ширинам запрещенной зоны от 1,1 до 1,2 эВ. Предполагается, что снижение производительности является результатом того, что CGS не образует ODC, что необходимо для хорошего интерфейса с CdS. [12]

Устройства с наивысшей эффективностью демонстрируют существенную текстуру или предпочтительную кристаллографическую ориентацию. Ориентация поверхности (204) наблюдается в устройствах самого высокого качества. [8] Гладкая поверхность абсорбера предпочтительна для максимизации отношения освещенной площади к площади интерфейса. Площадь интерфейса увеличивается с шероховатостью, в то время как освещенная площадь остается постоянной, уменьшая напряжение холостого хода (V OC ). Исследования также связывают увеличение плотности дефектов с уменьшением V OC . Было высказано предположение, что рекомбинация в CIGS доминирует за счет нерадиационных процессов. Теоретически рекомбинацию можно контролировать путем проектирования пленки, и она является внешней по отношению к материалу. [14]

Структура

Наиболее распространенная структура устройства для солнечных элементов CIGS показана на схеме (см. Рисунок 1: Структура устройства CIGS) . В качестве подложки обычно используется натриево-кальциевое стекло толщиной около 1–3 миллиметров , поскольку стеклянные листы содержат натрий, который, как было показано, дает существенное увеличение напряжения разомкнутой цепи, [15] в частности, за счет пассивации дефектов поверхности и границ зерен. [16] Однако многие компании также рассматривают более легкие и гибкие подложки, такие как полиимидная или металлическая фольга. [ 17] Наносится слой металлического молибдена (Mo) (обычно путем напыления ) , который служит задним контактом и отражает большую часть непоглощенного света обратно в поглотитель CIGS. После осаждения молибдена одним из нескольких уникальных методов выращивается слой поглотителя CIGS p-типа . Поверх поглотителя добавляется тонкий буферный слой n-типа . Буфер обычно представляет собой сульфид кадмия (CdS), осажденный посредством химического осаждения в ванне . Буфер покрыт тонким слоем собственного оксида цинка (i-ZnO), который покрыт более толстым слоем ZnO, легированным алюминием (Al). Слой i-ZnO используется для защиты CdS и слоя абсорбера от повреждения распылением при осаждении слоя окна ZnO:Al, поскольку последний обычно осаждается распылением постоянного тока, известным как процесс повреждения. [18] ZnO, легированный Al, служит прозрачным проводящим оксидом для сбора и перемещения электронов из ячейки, поглощая при этом как можно меньше света.

Материалы на основе CuInSe 2 , представляющие интерес для фотоэлектрических приложений, включают несколько элементов из групп I, III и VI периодической таблицы . Эти полупроводники особенно привлекательны для солнечных приложений из-за их высоких коэффициентов оптического поглощения и универсальных оптических и электрических характеристик, которые в принципе можно изменять и настраивать для конкретных нужд в данном устройстве. [19]

Эффективность преобразования

CIGS в основном используется в виде поликристаллических тонких пленок . Наивысшая эффективность, достигнутая по состоянию на сентябрь 2014 года, составила 21,7%. [20] Команда Национальной лаборатории возобновляемой энергии достигла 19,9%, рекорда на то время, [21] изменив поверхность CIGS и сделав ее похожей на CIS. [22] Эти образцы были нанесены на стекло, что означало, что продукты не были механически гибкими. В 2013 году ученые из Швейцарской федеральной лаборатории материаловедения и технологий разработали ячейки CIGS на гибкой полимерной фольге с новой рекордной эффективностью 20,4%. [23] Они демонстрируют как самую высокую эффективность, так и самую большую гибкость.

Национальная лаборатория возобновляемой энергии США подтвердила эффективность модуля 13,8% для большой площади (метр-квадрат) производственной панели и эффективность общей площади 13% (и площади апертуры 14,2%) для некоторых производственных модулей. [22] В сентябре 2012 года немецкая компания Manz AG представила солнечный модуль CIGS с эффективностью 14,6% на общей поверхности модуля и 15,9% на апертуре, который был произведен на заводе массового производства. [24] MiaSolé получила сертифицированную эффективность площади апертуры 15,7% для производственного модуля площадью 1м2 , [ 25] а Solar Frontier заявила об эффективности 17,8% для модуля площадью 900 см2 . [26]

Более высокую эффективность (около 30%) можно получить, используя оптику для концентрации падающего света. Использование галлия увеличивает оптическую запрещенную зону слоя CIGS по сравнению с чистым CIS, тем самым увеличивая напряжение холостого хода. [22] [27] Относительное распространение галлия по сравнению с индием снижает затраты.

| Субстрат | Стекло | Сталь | Алюминий | Полимер |

|---|---|---|---|---|

| Эффективность | 23,6% | 17,7% | 16.2% | 20,4% |

| Институт | Университет Уппсалы/Эволар (б) | Эмпа | Эмпа | Эмпа |

| Источник: Swissolar, Flisom – презентация, ноябрь 2014 г. [28] Примечание: (a) лабораторная ячейка с ~0,9 см2 , ( b) [29] | ||||

Сравнение

Обычный кристаллический кремний

В отличие от обычных кристаллических кремниевых ячеек, основанных на гомопереходе , структура ячеек CIGS представляет собой более сложную гетеропереходную систему. Материал с прямой запрещенной зоной , CIGS обладает очень сильным поглощением света, и слоя всего в 1–2 микрометра (мкм) достаточно для поглощения большей части солнечного света. Для сравнения, для кристаллического кремния требуется гораздо большая толщина около 160–190 мкм. [ необходима цитата ]

Активный CIGS-слой может быть нанесен в поликристаллической форме непосредственно на молибден (Mo), нанесенный на различные подложки, такие как стеклянные листы, стальные ленты и пластиковую фольгу из полиимида. Это требует меньше энергии, чем плавка большого количества кварцевого песка в электрических печах и выращивание больших кристаллов, необходимых для обычных кремниевых ячеек, и, таким образом, значительно сокращает время окупаемости энергии . Также в отличие от кристаллического кремния, эти подложки могут быть гибкими . [30]

В высококонкурентной фотоэлектрической отрасли давление на производителей CIGS возросло , что привело к банкротству нескольких компаний, поскольку цены на обычные кремниевые элементы в последние годы стремительно падали. Однако солнечные элементы CIGS стали такими же эффективными , как и многокристаллические кремниевые элементы — наиболее распространенный тип солнечных элементов. CIGS и CdTe-PV остаются единственными двумя коммерчески успешными тонкопленочными технологиями на быстрорастущем в мире рынке фотоэлектрических элементов . [ требуется цитата ]

Другие тонкие пленки

В фотоэлектричестве «тонкость» обычно относится к так называемым высокоэффективным кремниевым ячейкам «первого поколения», которые изготавливаются из объемных пластин толщиной в сотни микрометров. [31] Тонкие пленки жертвуют некоторой эффективностью сбора света, но используют меньше материала. [32] В CIGS компромисс эффективности менее серьезен, чем в кремнии. Рекордные эффективности для тонкопленочных ячеек CIGS немного ниже, чем у CIGS для лабораторных ячеек максимальной производительности. В 2008 году эффективность CIGS была намного выше по сравнению с теми, которые были достигнуты другими тонкопленочными технологиями, такими как фотоэлектричество на основе теллурида кадмия (CdTe) или аморфного кремния (a-Si). [21] Солнечные ячейки CIS и CGS обеспечивают общую эффективность площади 15,0% и 9,5% [33] соответственно. В 2015 году разрыв с другими тонкопленочными технологиями был преодолен, а эффективность ячеек в лабораториях достигла рекордных значений 21,5% для CdTe (FirstSolar) и 21,7% для CIGS (ZSW). (См. также таблицу эффективности лучших исследовательских ячеек NREL [34] )

Производство

Кинопроизводство

Наиболее распространенный вакуумный процесс заключается в совместном испарении или совместном распылении меди, галлия и индия на подложку при комнатной температуре, а затем в отжиге полученной пленки парами селенида. Альтернативный процесс заключается в совместном испарении меди, галлия, индия и селена на нагретую подложку. [ необходима цитата ]

Альтернативный процесс, не основанный на вакууме, наносит наночастицы исходных материалов на подложку , а затем спекает их на месте . Гальванопокрытие — еще одна недорогая альтернатива нанесения слоя CIGS. [ необходима цитата ]

В следующих разделах описываются различные методы обработки осаждения прекурсоров, включая напыление металлических слоев при низких температурах, печать чернилами, содержащими наночастицы , электроосаждение и метод, вдохновленный соединением пластин. [ необходима ссылка ]

Селенизация

Среда поставки и селенизации Se важна для определения свойств и качества пленки. Когда Se подается в газовой фазе (например, в виде H2Se или элементарного Se) при высоких температурах, Se включается в пленку путем абсорбции и последующей диффузии. На этом этапе, называемом халькогенизацией, происходят сложные взаимодействия с образованием халькогенида . Эти взаимодействия включают образование интерметаллических сплавов Cu-In-Ga, образование промежуточных бинарных соединений металл-селенид и фазовое разделение различных стехиометрических соединений CIGS. Из-за разнообразия и сложности реакций свойства пленки CIGS трудно контролировать. [8]

Источник Se влияет на свойства полученной пленки. H 2 Se обеспечивает самое быстрое включение Se в поглотитель; 50 ат.% Se может быть достигнуто в пленках CIGS при температурах всего 400 °C. Для сравнения, элементарный Se достигает полного включения только при температурах реакции выше 500 °C. Пленки, образованные при более низких температурах из элементарного Se, были дефицитными по Se, но имели несколько фаз, включая селениды металлов и различные сплавы . Использование H 2 Se обеспечивает наилучшую однородность состава и наибольшие размеры зерен. Однако H 2 Se является высокотоксичным и классифицируется как опасный для окружающей среды . [ необходима цитата ]

Напыление металлических слоев с последующей селенизацией

В этом методе металлическая пленка Cu, In и Ga распыляется при комнатной температуре или около нее и реагирует в атмосфере Se при высокой температуре. Этот процесс имеет более высокую производительность, чем совместное испарение, и композиционную однородность можно достичь легче. [ необходима цитата ]

Распыление многослойного слоя металла, например, структуры Cu/In/Ga/Cu/In/Ga..., дает более гладкую поверхность и лучшую кристалличность в поглотителе по сравнению с простым двухслойным (сплав Cu-Ga/In) или трехслойным (Cu/In/Ga) распылением. Эти атрибуты приводят к более высоким КПД устройств, но формирование многослойного покрытия является более сложным процессом осаждения и не заслуживает дополнительного оборудования или дополнительной сложности процесса. [12] Кроме того, скорости реакции слоев Cu/Ga и Cu/In с Se различаются. Если температура реакции недостаточно высока или не поддерживается достаточно долго, CIS и CGS образуются как отдельные фазы.

Компании, которые в настоящее время используют подобные процессы, включают Showa Shell, Avancis , Miasolé , Honda Soltec и Energy Photovoltaics (EPV). [35] Showa Shell распылила слой сплава Cu-Ga и слой In, после чего провела селенизацию в H 2 Se и сульфирование в H 2 S. Этап сульфирования, по-видимому, пассивирует поверхность способом, аналогичным CdS в большинстве других ячеек. Таким образом, используемый буферный слой не содержит Cd, что исключает любое воздействие Cd на окружающую среду. Showa Shell сообщила о максимальной эффективности модуля 13,6% со средним значением 11,3% для подложек площадью 3600 см 2. [17] Shell Solar использует ту же технологию, что и Showa Shell, для создания поглотителя; однако их слой CdS получается путем химического осаждения из паровой фазы. Модули, продаваемые Shell Solar, заявляют об эффективности модуля 9,4%. [ необходима цитата ]

Miasole привлек венчурный капитал для своего процесса и масштабирования. Рекордный модуль эффективности апертуры 17,4% был подтвержден Fraunhofer в 2019 году. [36]

EPV использует гибрид между соиспарением и распылением, при котором In и Ga испаряются в атмосфере Se. Затем следует распыление Cu и селенизация. Наконец, In и Ga снова испаряются в присутствии Se. Согласно измерениям Холла, эти пленки имеют низкую концентрацию носителей и относительно высокую подвижность. Пленки EPV имеют низкую концентрацию дефектов. [ необходима цитата ]

Халькогенизация слоев исходных частиц

В этом методе в качестве прекурсоров для роста CIGS используются наночастицы металла или оксида металла. Эти наночастицы обычно суспендируются в водном растворе, а затем наносятся на большие площади различными методами, такими как печать. Затем пленка дегидратируется и, если прекурсорами являются оксиды металла, восстанавливается в атмосфере H 2 /N 2. После дегидратации оставшаяся пористая пленка спекается и селенизируется при температурах выше 400 °C. [12] [14] [37]

Nanosolar и International Solar Electric Technology (ISET) безуспешно пытались масштабировать этот процесс. [17] ISET использует оксидные частицы, в то время как Nanosolar не обсуждала свои чернила. Преимущества этого процесса включают однородность на больших площадях, невакуумное или низковакуумное оборудование и возможность адаптации к рулонному производству. По сравнению со слоями ламинарного металлического прекурсора, спеченные наночастицы селенизируются быстрее. Повышенная скорость является результатом большей площади поверхности, связанной с пористостью . Пористость создает более грубые поглощающие поверхности. Использование прекурсоров в виде частиц позволяет печатать на самых разных подложках с использованием материалов 90% или более. Мало исследований и разработок поддержали эту технологию. [ необходима цитата ]

Nanosolar сообщила об эффективности ячейки (не модуля) в 14%, однако это не было подтверждено ни одним национальным лабораторным тестированием, и они не разрешили инспекции на месте. В независимом тестировании [14] абсорбер ISET имел 2-ю самую низкую эффективность в 8,6%. Однако все модули, которые превзошли модуль ISET, были совместно испарены, процесс, который имеет недостатки производства и более высокие затраты. Образец ISET больше всего пострадал от низкого V OC и низкого коэффициента заполнения , что указывает на шероховатую поверхность и/или большое количество дефектов, способствующих рекомбинации. В связи с этими проблемами пленка имела плохие транспортные свойства, включая низкую подвижность Холла и короткое время жизни носителей. [ необходима цитата ]

Электроосаждение с последующей селенизацией

Прекурсоры могут быть нанесены методом электроосаждения. Существуют две методики: осаждение элементарных слоистых структур и одновременное осаждение всех элементов (включая Se). Оба метода требуют термической обработки в атмосфере Se для получения пленок качества устройств. Поскольку для электроосаждения требуются проводящие электроды , металлическая фольга является логичной подложкой. Электроосаждение элементарных слоев похоже на распыление элементарных слоев. [ необходима цитата ]

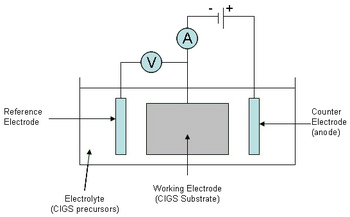

Одновременное осаждение использует рабочий электрод ( катод ), противоэлектрод ( анод ) и опорный электрод, как показано на рисунке 4. В качестве рабочего электрода в промышленных процессах используется металлическая фольга. Инертный материал обеспечивает противоэлектрод, а опорный электрод измеряет и контролирует потенциал. Опорный электрод позволяет выполнять процесс потенциостатически, что позволяет контролировать потенциал подложки. [12]

Одновременное электроосаждение должно преодолеть тот факт, что стандартные восстановительные потенциалы элементов не равны, что приводит к преимущественному осаждению одного элемента. Эта проблема обычно смягчается путем добавления противоионов в раствор для каждого осаждаемого иона (Cu 2+ , Se 4+ , In 3+ и Ga 3+ ), тем самым изменяя восстановительный потенциал этого иона. Кроме того, система Cu-Se имеет сложное поведение, и состав пленки зависит от соотношения потоков ионов Se 4+ /Cu 2+ , которое может меняться по поверхности пленки. Это требует оптимизации концентраций прекурсоров и потенциала осаждения. Даже при оптимизации воспроизводимость низкая на больших площадях из-за изменений состава и падения потенциала вдоль подложки. [ необходима цитата ]

Полученные пленки имеют мелкие зерна, богаты Cu и обычно содержат фазы Cu 2−x Se x вместе с примесями из раствора. Отжиг требуется для улучшения кристалличности. Для эффективности выше 7% требуется коррекция стехиометрии. Первоначально коррекция проводилась с помощью высокотемпературного физического осаждения из паровой фазы, что непрактично в промышленности. [ необходима цитата ]

В настоящее время Solopower производит ячейки с эффективностью преобразования >13,7% по данным NREL. [38]

Комбинация прекурсоров с использованием технологии, вдохновленной склеиванием пластин

В этом процессе две разные пленки-предшественники наносятся отдельно на подложку и суперстрат. Пленки сжимаются вместе и нагреваются для освобождения пленки от повторно используемого суперстрата, оставляя поглотитель CIGS на подложке (рисунок 5). Heliovolt запатентовал эту процедуру и назвал ее процессом FASST. В принципе, прекурсоры можно наносить при низкой температуре с использованием недорогих методов осаждения, что снижает стоимость модуля. Однако первые поколения продуктов используют методы PVD с более высокой температурой и не достигают полного потенциала снижения затрат. В конечном итоге в этом процессе можно использовать гибкие подложки. [ необходима цитата ]

Типичные характеристики пленки неизвестны за пределами компании, поскольку независимые лаборатории не проводили исследований. Однако Heliovolt заявила о максимальной эффективности ячейки в 12,2%. [ необходима цитата ]

Совместное испарение

Совместное испарение или соосаждение является наиболее распространенной технологией изготовления CIGS. Процесс совместного испарения компании Boeing наносит бислои CIGS с различной стехиометрией на нагретую подложку и позволяет им смешиваться. [ необходима цитата ]

NREL разработала другой процесс, включающий три этапа осаждения, и создала текущий рекорд эффективности CIGS в 20,3%. Первым этапом в методе NREL является совместное осаждение In, Ga и Se. Затем следует осаждение Cu и Se при более высокой температуре, что позволяет осуществить диффузию и смешивание элементов. На заключительном этапе снова осаждаются In, Ga и Se, чтобы сделать общий состав дефицитным по Cu. [12]

Компания Würth Solar начала производить ячейки CIGS с использованием встроенной системы совместного испарения в 2005 году с эффективностью модулей от 11% до 12%. Они открыли еще одно производственное предприятие и продолжили повышать эффективность и выход продукции. Другие компании, масштабирующие процессы совместного испарения, включают Global Solar и Ascent Solar . [35] Global Solar использовала встроенный трехступенчатый процесс осаждения. На всех этапах Se подается в избытке в паровой фазе. Сначала испаряются In и Ga, затем Cu, а затем In и Ga, чтобы сделать пленку с дефицитом Cu. Эти пленки показали себя довольно хорошо по сравнению с другими производителями и поглотителями, выращенными в NREL и Институте преобразования энергии (IEC). [14] Однако модули пленок Global Solar показали себя не так хорошо. Свойство, в котором модуль наиболее явно не справился, было низким V OC , что характерно для высокой плотности дефектов и высоких скоростей рекомбинации. Поглотительный слой Global Solar превзошел поглотитель NREL по сроку службы носителей и холловской подвижности. Однако, как и готовые ячейки, образец NREL показал себя лучше. Это свидетельствует о плохом интерфейсе CIGS/CdS, возможно, из-за отсутствия поверхностного слоя ODC на пленке Global Solar. [ необходима цитата ]

Недостатки включают проблемы однородности на больших площадях и связанную с этим сложность совместного испарения элементов в линейной системе. Кроме того, высокие температуры роста увеличивают тепловой бюджет и затраты. Кроме того, совместное испарение страдает от низкого использования материала (осаждение на стенках камеры вместо подложки, особенно для селена) и дорогостоящего вакуумного оборудования. [17] [37] Способом повышения использования Se является термический или плазменно-усиленный процесс крекинга селена, [39] [40], который может быть объединен с источником ионного пучка для осаждения с помощью ионного пучка . [41]

Химическое осаждение из паровой фазы

Химическое осаждение из паровой фазы (CVD) было реализовано несколькими способами для осаждения CIGS. Процессы включают в себя атмосферное давление металлоорганического CVD (AP- MOCVD ), плазменно-усиленное CVD ( PECVD ), низкое давление MOCVD (LP-MOCVD) и аэрозольно-ассистированное MOCVD (AA-MOCVD). Исследования пытаются перейти от прекурсоров из двух источников к прекурсорам из одного источника. [12] Прекурсоры из нескольких источников должны быть однородно смешаны, а скорости потока прекурсоров должны поддерживаться на надлежащем стехиометрическом уровне. Методы прекурсоров из одного источника не страдают от этих недостатков и должны обеспечивать лучший контроль состава пленки.

По состоянию на 2014 год CVD не использовался для коммерческого синтеза CIGS. Пленки, полученные CVD, имеют низкую эффективность и низкий VOC , что частично является результатом высокой концентрации дефектов. Кроме того, поверхности пленок, как правило, довольно шероховатые, что служит для дальнейшего снижения VOC . Однако требуемый дефицит Cu был достигнут с использованием AA-MOCVD вместе с ориентацией кристалла (112).

Температуры осаждения CVD ниже, чем те, которые используются для других процессов, таких как совместное испарение и селенизация металлических прекурсоров. Поэтому CVD имеет меньший тепловой бюджет и меньшие затраты. Потенциальные проблемы производства включают трудности преобразования CVD в поточный процесс, а также расходы на обработку летучих прекурсоров.

Электрораспылительное осаждение

Пленки CIS можно производить методом электрораспыления . Метод включает распыление чернил, содержащих наночастицы CIS, непосредственно на подложку с помощью электрического поля, а затем спекание в инертной среде. [42] Главное преимущество этого метода заключается в том, что процесс происходит при комнатной температуре, и его можно совместить с какой-либо непрерывной или массовой производственной системой, например, с рулонным производственным механизмом. [43]

Пассивация задней поверхности

Концепции пассивации задней поверхности для солнечных элементов CIGS показывают потенциал для повышения эффективности. Концепция пассивации задней поверхности была взята из технологии пассивации кремниевых солнечных элементов. [44] Al2O3 и SiO2 использовались в качестве пассивирующих материалов. Наноразмерные точечные контакты на слое Al2O3 [45] и линейные контакты на слое SiO2 [46] обеспечивают электрическое соединение поглотителя CIGS с задним электродом молибденом. Точечные контакты на слое Al2O3 созданы с помощью электронно-лучевой литографии, а линейные контакты на слое SiO2 созданы с помощью фотолитографии. Также видно, что реализация пассивирующих слоев не изменяет морфологию слоев CIGS

Смотрите также

Ссылки

- ^ Грин, Мартин А.; Хишикава, Ёсихиро; Варта, Вильгельм; Данлоп, Эван Д.; Леви, Дин Х.; Холь-Эбингер, Йохен; Хо-Бейли, Анита WH (июль 2017 г.). «Таблицы эффективности солнечных элементов (версия 50)». Прогресс в области фотовольтаики: исследования и применение . 25 (7): 668– 676. doi :10.1002/pip.2909.

- ^ «Отчет по фотоэлектричеству, Fraunhofer ISE, 28 июля 2014 г., страницы 18,19» (PDF) .

- ^ Андорка, Фрэнк (2014-01-08). "CIGS Solar Cells, Simplified". www.solarpowerworldonline.com/ . Solar Power World. Архивировано из оригинала 19 августа 2014 года . Получено 16 августа 2014 года .

- ^ "CIS – Ecology". Solar Frontier . Получено 8 июля 2015 г.

- ^ «TSMC закрывает производство тонкопленочных солнечных панелей CIGS». www.greentechmedia.com .

- ^ Тиноко, Т.; Ринкон, К.; Кинтеро, М.; Перес, Г. Санчес (1991). «Фазовая диаграмма и оптические энергетические щели для сплавов CuInyGa1−ySe2». Physica Status Solidi A. 124 ( 2): 427. Bibcode : 1991PSSAR.124..427T. doi : 10.1002/pssa.2211240206.

- ^ Преимущества Solar-Frontier.com в СНГ. Архивировано 03.11.2014 на Wayback Machine.

- ^ abcd Stanbery, BJ (2002). "Селениды меди, индия и родственные материалы для фотоэлектрических устройств". Critical Reviews in Solid State and Materials Science . 27 (2): 73. Bibcode : 2002CRSSM..27...73S. doi : 10.1080/20014091104215. S2CID 55612537.

- ^ Репинс, И.; Контрерас, Мигель А.; Эгаас, Брайан; Дехарт, Клей; Шарф, Джон; Перкинс, Крейг Л.; То, Бобби; Нуфи, Роммель (2008). "19,9%-эффективный солнечный элемент ZnO/CdS/CuInGaSe2 с коэффициентом заполнения 81,2%". Прогресс в области фотовольтаики: исследования и применение . 16 (3): 235. doi :10.1002/pip.822. S2CID 97047370.

- ^ ZSW: Пресс-релизы. Zsw-bw.de. Получено 13 сентября 2011 г.

- ^ "Новый мировой рекорд для солнечных элементов CIGS". ScienceDaily . Получено 29.02.2024 .

- ^ abcdefgh Кемелл, Марианна; Ритала, Микко; Лескеля, Маркку (2005). "Методы осаждения тонких пленок для солнечных элементов CuInSe2". Критические обзоры по твердотельным телам и материаловедению . 30 (1): 1. Bibcode : 2005CRSSM..30....1K. doi : 10.1080/10408430590918341. S2CID 55705282.

- ^ Ихлал, А; Буабид, К; Субане, Д; Нья, М; Айтталебали, О; Амира, И; Оутзорхит, А; Нуэт, Г (2007). "Сравнительное исследование распыленных и электроосажденных тонких пленок CI(S,Se) и CIGSe". Тонкие твердые пленки . 515 (15): 5852. Bibcode : 2007TSF...515.5852I. doi : 10.1016/j.tsf.2006.12.136.

- ^ abcd Repins, IL; Stanbery, BJ; Young, DL; Li, SS; Metzger, WK; Perkins, CL; Shafarman, WN; Beck, ME; Chen, L.; Kapur, VK; Tarrant, D.; Gonzalez, MD; Jensen, DG; Anderson, TJ; Wang, X.; Kerr, LL; Keyes, B.; Asher, S.; Delahoy, A.; von Roedern, B. (2006). "Сравнение производительности устройства и измеренных параметров переноса в широко варьирующихся солнечных элементах Cu(In,Ga) (Se,S)". Progress in Photovoltaics: Research and Applications . 14 : 25. doi :10.1002/pip.654. S2CID 6395345.

- ^ Хедстром, Дж.; Ольсен, Х.; Бодегард, М.; Килнер, А.; Столт, Л.; Хариско, Д.; Рукх, М.; Шок, Х.-В. (1993). "ZnO/CDS/Cu(In,Ga)Se/Sub 2/ Тонкопленочные солнечные элементы с улучшенными характеристиками". Протокол конференции Двадцать третьей конференции специалистов IEEE по фотоэлектричеству - 1993 (Кат. № 93CH3283-9) . стр. 364–371 . doi :10.1109/PVSC.1993.347154. ISBN 978-0-7803-1220-3.

- ^ Kronik L.; Cahen D.; Schock HW (1998). «Влияние натрия на поликристаллический Cu(In,Ga)Se2 и его производительность солнечных элементов». Advanced Materials . 10 (1): 31– 36. Bibcode :1998AdM....10...31K. doi :10.1002/(SICI)1521-4095(199801)10:1<31::AID-ADMA31>3.0.CO;2-3.

- ^ abcd Dhere, Neelkanth G. (2007). «К ГВт/году производства CIGS в течение следующего десятилетия». Solar Energy Materials and Solar Cells . 91 ( 15– 16): 1376. Bibcode :2007SEMSC..91.1376D. doi :10.1016/j.solmat.2007.04.003.

- ^ Cooray NF, Kushiya K, Fujimaki A, Sugiyama I, Miura T, Okumura D, Sato M, Ooshita M, Yamase O (1997). "Пленки ZnO большой площади, оптимизированные для тонкопленочных мини-модулей на основе Cu(InGa)Se2 с градиентной запрещенной зоной". Материалы солнечной энергии и солнечные элементы . 49 ( 1– 4): 291– 297. doi :10.1016/S0927-0248(97)00055-X.

- ^ Эрон, МН (1984). Тонкопленочный гетеропереходный солнечный элемент CuInSe/sub 2//Cd(Zn)S: характеристика и моделирование (диссертация). OSTI 6980750.

{{cite thesis}}: Внешняя ссылка в|title= - ^ "ZSW: ZSW возвращает мировой рекорд в Штутгарт". Архивировано из оригинала 24-04-2015 . Получено 03-06-2015 .

- ^ ab Репинс, Ингрид; Контрерас, Мигель; Ромеро, Мануэль; Ян, Янфа; Мецгер, Уайетт; Ли, Цзянь; Джонстон, Стив; Эгаас, Брайан; Дехарт, Клей; Шарф, Джон; МакКэндлесс, Брайан Э.; Нуфи, Роммель (2008). «Характеристика 19,9%-эффективных поглотителей CIGS». 2008 33-я конференция специалистов IEEE по фотовольтаике. стр. 1– 6. doi :10.1109/PVSC.2008.4922628. ISBN 978-1-4244-1640-0.

- ^ abc "Состояние и будущее фотоэлектрической промышленности" (PDF) . Дэвид Э. Карлсон Главный научный сотрудник BP Solar 14 марта 2010 г. Получено 10 февраля 2011 г.

- ^ "Empa выводит тонкопленочные солнечные элементы на новый уровень – новый мировой рекорд эффективности солнечных элементов". Empa . 18 января 2013 г. Получено 8 июля 2015 г.

- ^ Топ-10 самых эффективных модулей CI(G)S в мире. Архивировано 24.01.2013 на Wayback Machine . Solarplaza.com. Получено 18.02.2013.

- ^ Miasole. "MiaSolé достигает эффективности 15,7% с помощью коммерческих тонкопленочных солнечных модулей CIGS" (PDF) . Получено 30 ноября 2012 г.

- ^ Solar Frontier. "Solar Frontier устанавливает новый мировой рекорд эффективности" . Получено 30 ноября 2012 г.

- ^ "Solar cell efficient tables Ver.33" (PDF) . Национальный институт передовой промышленной науки и технологий (AIST) . Получено 10 февраля 2011 г. .

- ^ "Flisom: Гибкие фотоэлектрические системы от лаборатории до фабрики" (PDF) . Flisom AG . 4 ноября 2014 г. стр. 4.

- ^ Келлер, Ян; Кисельман, Клара; Донзель-Гарганд, Оливье; Мартин, Наталия М.; Бабуччи, Мелике; Лундберг, Олле; Валлин, Эрик; Столт, Ларс; Эдофф, Марика (19 февраля 2024 г.). «Высококонцентрированное легирование серебром и крутой градиент галлия на заднем контакте, обеспечивающие получение солнечного элемента на основе селенида меди и индия-галлия с эффективностью 23,6%». Nature Energy . 9 (4): 467– 478. Bibcode :2024NatEn...9..467K. doi : 10.1038/s41560-024-01472-3 .

- ^ Кроу, Джеймс Митчелл (февраль 2008 г.). «Первые продажи самых дешевых в мире солнечных элементов». Chemistry World . Архивировано из оригинала 11 мая 2008 г.

- ^ Патент США 20090223551

- ^ Нурул Амзия Мд Юнус; Ник Хасниза Ник Аман; Нима Хошсират (2015). «Сравнение тонкопленочных солнечных элементов и диселенида меди-индия-галлия в Юго-Восточной Азии». IET Возобновляемая энергетика . 9 (8): 1079–1086 . Бибкод : 2015ИРПГ....9.1079М. doi :10.1049/iet-rpg.2015.0114. S2CID 112916710.

- ^ Young, David L.; Keane, James; Duda, Anna; AbuShama, Jehad AM; Perkins, Craig L.; Romero, Manuel; Noufi, Rommel (декабрь 2003 г.). «Улучшенные характеристики тонкопленочных солнечных элементов ZnO/CdS/CuGaSe 2». Progress in Photovoltaics: Research and Applications . 11 (8): 535– 541. doi :10.1002/pip.516. S2CID 97494493.

- ^ Таблица NREL по эффективности лучших исследовательских ячеек [1]

- ^ ab Ulal, HS; von Roedern, B. (2008). «Критические вопросы коммерциализации тонкопленочных фотоэлектрических технологий». Solid State Technology . 51 (2): 52– 54.

- ^ Хатчинс, Марк (9 июля 2019 г.). «Miasolé устанавливает новый рекорд эффективности гибкого CIGS». Журнал pv International .[ ненадежный источник? ]

- ^ ab Дербишир, К. (2008). «Государственная политика для инженеров: солнечная промышленность зависит от доброй воли политиков». Solid State Technology . 51 : 32.

- ^ "Инженерия и дизайн | SoloPower®". Архивировано из оригинала 2014-09-03 . Получено 2014-08-27 .

- ^ Ишизука, С.; Ямада, Акимаса; Сибата, Хадзиме; Фонс, Пол; Сакураи, Кейитиро; Мацубара, Кодзи; Ники, Сигэру (2009). «Выращивание крупнозернистых тонких пленок CIGS с использованием источника пучка Se-радикалов». Материалы для солнечной энергии и солнечные элементы . 93 ( 6–7 ): 792. doi :10.1016/j.solmat.2008.09.043.

- ^ Кавамура, М.; Фудзита, Тошиюки; Ямада, Акира; Конагаи, Макото (2009). «CIGS тонкопленочные солнечные элементы, выращенные с использованием растрескавшегося селена». Журнал по росту кристаллов . 311 (3): 753. Bibcode : 2009JCrGr.311..753K. doi : 10.1016/j.jcrysgro.2008.09.091.

- ^ Solarion AG (2009-10-07): Мировой рекорд: эффективность преобразования 13,4% в солнечных элементах на пластиковой пленке. Архивировано 05.03.2012 в Wayback Machine . (пресс-релиз)

- ^ Мухаммад, Науман Малик; Сундхарам, Шридхаран; Данг, Хён-Ву; Ли, Аёнг; Рю, Бейёнг-Хван; Чой, Кёнг-Хён (2011). «Осаждение слоя CIS с помощью электрораспылительного процесса для изготовления солнечных элементов». Current Applied Physics . 11 (1): S68. Bibcode : 2011CAP....11S..68M. doi : 10.1016/j.cap.2010.11.059.

- ^ Чой, Кёнг-Хён; Мухаммад, Науман Малик; Данг, Хён-Ву; Ли, Аёнг; Хванг, Джин-Су; Нам, Чон Вон; Рю, Беёнг-Хван (2011). «Электростатическое осаждение тонких плёнок медно-индиево-диселенида». Международный журнал исследований материалов . 102 (10): 1252. Bibcode : 2011IJMR..102.1252C. doi : 10.3139/146.110581. S2CID 137436772.

- ^ Vermang, Bart; Wätjen, Jörn Timo; Fjällström, Viktor; Rostvall, Fredrik; Edoff, Marika; Kotipalli, Ratan; Henry, Frederic; Flandre, Denis (2014). «Использование технологии солнечных элементов Si для повышения эффективности ультратонких солнечных элементов Cu(In,Ga)Se2». Progress in Photovoltaics: Research and Applications . 22 (10): 1023– 1029. doi :10.1002/pip.2527. PMC 4540152. PMID 26300619 .

- ^ Бозе, С.; Кунья, JMV; Борме, Дж.; Чен, туалет; Нильссон, Н.С.; Тейшейра, Япония; Гаспар, Дж.; Лейтао, Япония; Эдофф, М.; Фернандес, Пенсильвания; Саломе, PMP (2019). «Морфологическое и электронное исследование ультратонких задних пассивированных солнечных элементов Cu (In, Ga) Se2». Тонкие твердые пленки . 671 : 77–84 . Бибкод : 2019TSF...671...77B. дои :10.1016/j.tsf.2018.12.028. hdl : 10773/30445 . S2CID 139582764.

- ^ Бозе, Сурав; Кунья, Хосе М.В.; Суреш, Сунил; Де Уайлд, Джессика; Лопес, Томас С.; Барбоза, Жуан РС; Сильва, Рикардо; Борм, Жером; Фернандес, Пауло А.; Верманг, Барт; Саломе, член парламента Педро (2018). «Создание оптической литографии слоев SiO2 для пассивации интерфейса тонкопленочных солнечных элементов». РРЛ Солнечная . 2 (12): 1800212. doi :10.1002/solr.201800212. hdl : 10773/30564 . S2CID 139388117.

Внешние ссылки

- База данных публикаций, презентаций и новостей по диселениду меди и индия Национальной лаборатории возобновляемой энергии .

- Крупнейшая в мире солнечная батарея CIGS введена в эксплуатацию в Аризоне.

- Майкл Канеллос Кремний против CIGS: в случае с солнечной энергией вопрос становится существенным 2 октября 2006 г. CNET News.com

- CIGS станет основной тонкопленочной фотоэлектрической технологией к 2020 году [ постоянная мертвая ссылка ]