Силовая электронная подложка

Роль подложки в силовой электронике заключается в обеспечении взаимосвязей для формирования электрической цепи (например, печатной платы ) и в охлаждении компонентов. По сравнению с материалами и технологиями, используемыми в микроэлектронике малой мощности , эти подложки должны выдерживать более высокие токи и обеспечивать более высокую изоляцию напряжения (до нескольких тысяч вольт). Они также должны работать в широком диапазоне температур (до 150 или 200 °C).

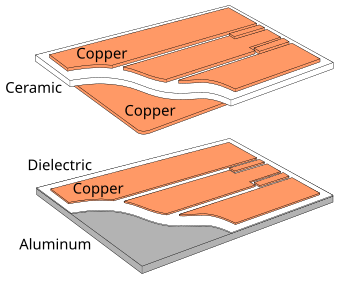

Подложка из меди прямого связывания (DBC)

Подложки DBC обычно используются в силовых модулях из-за их очень хорошей теплопроводности . [1] Они состоят из керамической плитки с листом меди , прикрепленным к одной или обеим сторонам с помощью высокотемпературного процесса окисления (медь и подложка нагреваются до тщательно контролируемой температуры в атмосфере азота, содержащей около 30 ppm кислорода; в этих условиях образуется эвтектика медь-кислород, которая успешно связывается как с медью, так и с оксидами, используемыми в качестве подложек). Верхний медный слой может быть предварительно сформирован перед обжигом или химически протравлен с использованием технологии печатных плат для формирования электрической цепи, в то время как нижний медный слой обычно остается гладким. Подложка крепится к теплораспределителю путем припаивания к ней нижнего медного слоя.

Связанная технология использует затравочный слой, фотоизображение, а затем дополнительное медное покрытие, чтобы обеспечить тонкие линии (до 50 микрометров) и сквозные отверстия для соединения передней и задней сторон. Это можно сочетать с полимерными схемами для создания высокоплотных подложек, которые устраняют необходимость прямого подключения силовых устройств к радиаторам. [2]

Одним из главных преимуществ DBC по сравнению с другими силовыми электронными подложками является их низкий коэффициент теплового расширения , который близок к коэффициенту кремния (по сравнению с чистой медью ). Это обеспечивает хорошие показатели термоциклирования (до 50 000 циклов). [3] Подложки DBC также обладают превосходной электроизоляцией и хорошими характеристиками теплораспределения. [4]

Керамические материалы, используемые в DBC, включают:

- Оксид алюминия (Al 2 O 3 ), обычно используемый из-за своей низкой стоимости. Однако он не очень хороший проводник тепла (24-28 Вт/мК) и хрупкий. [5]

- Нитрид алюминия (AlN) стоит дороже, но имеет гораздо лучшие тепловые характеристики (> 150 Вт/мК).

- Нитрид кремния (SiN) (90 Вт/мК)

- HPS (оксид алюминия, легированный 9% ZrO 2 ) (26 Вт/мК)

- Оксид бериллия (BeO) обладает хорошими теплотехническими характеристиками, но его часто избегают использовать из-за его токсичности при проглатывании или вдыхании порошка.

Подложка с активным металлическим припоем (AMB)

AMB состоит из металлической фольги, припаянной к керамической базовой пластине с помощью паяльной пасты и высокой температуры (800 °C – 1000 °C) в вакууме. Хотя AMB электрически очень похож на DBC, он обычно подходит для небольших производственных партий из-за уникальных технологических требований.

Изолированная металлическая подложка (ИМС)

.jpg/440px-2007-07-24_High-power_light_emitting_diodes_(Luxeon,_Lumiled).jpg)

IMS состоит из металлической базовой пластины ( обычно используется алюминий из-за его низкой стоимости и плотности), покрытой тонким слоем диэлектрика (обычно на основе эпоксидной смолы) и слоем меди (толщиной от 35 мкм до более 200 мкм). Диэлектрик на основе FR-4 обычно тонкий (около 100 мкм), поскольку он имеет плохую теплопроводность по сравнению с керамикой, используемой в подложках DBC.

Благодаря своей структуре IMS является односторонней подложкой, то есть она может вмещать компоненты только на медной стороне. В большинстве случаев основание крепится к радиатору для обеспечения охлаждения, обычно с помощью термопасты и винтов. Некоторые основания IMS доступны с медной основой для улучшения тепловых характеристик.

По сравнению с классической печатной платой, IMS обеспечивает лучшее рассеивание тепла. Это один из самых простых способов обеспечить эффективное охлаждение компонентов поверхностного монтажа . [6] [7]

Другие субстраты

- Когда силовые устройства прикреплены к надлежащему радиатору , нет необходимости в термически эффективной подложке. Можно использовать классический материал печатной платы (PCB) (этот метод обычно используется с компонентами сквозной технологии ). Это также верно для маломощных приложений (от нескольких милливатт до нескольких ватт), поскольку PCB может быть термически улучшена с помощью тепловых переходных отверстий или широких дорожек для улучшения конвекции . Преимущество этого метода заключается в том, что многослойная PCB позволяет проектировать сложные схемы, тогда как DBC и IMS в основном являются односторонними технологиями. [8]

- Гибкие подложки могут использоваться для маломощных приложений. Поскольку они изготовлены с использованием каптона в качестве диэлектрика, они могут выдерживать высокие температуры и высокие напряжения. Их внутренняя гибкость делает их устойчивыми к повреждениям от термоциклирования .

- Керамические подложки ( технология толстой пленки ) также могут использоваться в некоторых областях применения (например, в автомобилестроении), где надежность имеет первостепенное значение. [9] По сравнению с DCB, технология толстой пленки обеспечивает более высокую степень свободы проектирования, но может быть менее рентабельной.

- Тепловые характеристики IMS, DBC и толстопленочной подложки оцениваются в термическом анализе высокомощных модулей Ван Годболда, К., Санкарана, В.А. и Хадгинса, Дж.Л., IEEE Transactions on Power Electronics, том 12, № 1, январь 1997 г., страницы 3–11, ISSN 0885-8993 [4] (ограниченный доступ)

Ссылки

- ^ "Rogers DBC Datasheets" (PDF) .

- ↑ Источник: Hytel Group, производитель меди на керамических подложках. Архивировано 22 февраля 1999 г. на Wayback Machine.

- ^ Источник: Curamik, производитель DBC

- ^ Источник: Лю, Синшэн (февраль 2001 г.). «Обработка и оценка надежности паяных соединений для силовых микросхем». Диссертация в Технологическом институте Вирджинии [1]

- ^ Источник: Лю, Синшэн (февраль 2001 г.). «Обработка и оценка надежности паяных соединений для силовых микросхем». Диссертация в Вирджинском политехническом институте [2]

- ↑ Источник: компания Bergquist. Архивировано 8 февраля 2006 г. на Wayback Machine.

- ↑ Источник: AI Technology, Inc. Архивировано 28 сентября 2007 г. на Wayback Machine.

- ^ Thermal Management in High-Density Power Converters , Martin März, Международная конференция по промышленным технологиям ICIT'03 Марибор, Словения, 10–12 декабря 2003 г. "Архивная копия" (PDF) . Архивировано из оригинала (PDF) 13 июня 2007 г. Получено 6 мая 2006 г.

{{cite web}}: CS1 maint: архивная копия как заголовок ( ссылка )(документ pdf, последний доступ 05.06.06) - ^ Краткое описание нескольких областей применения и особенностей толстопленочных подложек [3]