Термофиксация

Эта статья включает список ссылок , связанных чтений или внешних ссылок , но ее источники остаются неясными, поскольку в ней отсутствуют встроенные цитаты . ( Апрель 2015 г. ) |

Термофиксация — это термин, используемый в текстильной промышленности для описания термического процесса, который обычно происходит в паровой атмосфере или в среде сухого тепла . Эффект процесса придает волокнам , пряжам или ткани размерную стабильность и, очень часто, другие желаемые свойства, такие как больший объем, устойчивость к складкам или термостойкость. Очень часто термофиксация также используется для улучшения свойств для последующих процессов.

Термофиксация может устранить тенденцию к нежелательному скручиванию. В процессах намотки, скручивания, ткачества, прошивки и вязания повышенная тенденция к скручиванию может вызвать трудности в обработке пряжи. При использовании термофиксации для ковровых нитей желаемые результаты включают не только уменьшение скручивания, но и стабилизацию или фиксацию нити волокна. Как стабилизация скручивания, так и стабилизация эффекта фриза являются результатами процесса термофиксации. Термофиксация приносит пользу штапельной пряже, а также пряже из объемных непрерывных нитей (BCF). Термофиксация часто также приводит к увеличению объема синтетических волокон. Этот рост объема обычно описывается как «объемное развитие». Все процессы, использующие температуру и/или влажность для придания текстилю одного из вышеупомянутых свойств, известны как термофиксация. Термин «термофиксация» используется реже. В ковровой промышленности этот процесс называется исключительно «термофиксацией».

Тенденция к образованию складок

Тенденция к образованию складок обусловлена технологическими условиями производства пряжи и физическими свойствами волокна . Прежде всего, «технологические условия производства пряжи» означают момент вращения нити. Крученая нить всегда будет пытаться скручиваться, когда она свободно висит между двумя фиксированными точками в форме петли. При этом она теряет часть своей первоначальной крутки, которая превращается в спирали, направление скручивания которых противоположно первоначальному направлению скручивания. Это развитие крутки в противоположном направлении происходит, когда скрученная пряжа пытается достичь равновесия.

Скручивание в противоположном направлении происходит из-за напряжений, возникающих в результате скручивания пряжи, которые Мюллер указал на диаграмме натяжения и давления. Общее натяжение, действующее против скручивания, увеличивается по отношению к увеличенному скручиванию из-за увеличения натяжения и давления пучка волокон в пряже. Оно может стать настолько сильным, что сердечник нити прогибается, когда он больше не может выдерживать сжимающие напряжения. Пряжа скручивается, что означает, что пряжа пытается достичь состояния равновесия, в котором скручивания в противоположном направлении от первоначального направления скручивания уравновешивают крутящий момент пряжи. Эти скручивания также называются отрицательными скручиваниями. В этом состоянии равновесия внутренние крутильные напряжения компенсируют друг друга. Нить всегда прогибается в месте, где поперечное сечение мало из-за неравномерности нити. В процессе прядения это место приняло больше скручиваний и, следовательно, подвергается более высоким внутренним натяжениям, которые в конечном итоге разрушают сердечник нити. Хотя более толстые пряжи менее скручены, чем тонкие, внутреннее натяжение возрастает противоположно размеру пряжи. Более тонкая пряжа больше ослабляется при пропаривании. Другими положительными аспектами обработки паром являются уменьшение скручивания и, одновременно, сохранение физических свойств плотности и растяжимости, придаваемых пряже скручиванием.

Химический процесс

Существуют совершенно разные поведения в зависимости от типа материала пряжи. Многое известно о пропаривании шерстяных пряж, но необходимы дополнительные исследования поведения при пропаривании искусственных волокон и хлопка.

Шерсть

Как только поступает пар, количество влаги в пряже сразу же увеличивается, что вызвано нагреванием пряжи и конденсацией пара. По словам Спикмана, в растянутом шерстяном волокне можно наблюдать следующие явления: Боковые цепи цистина подвергаются гидролизу на серном мостике, где цистин растворяется в цистеине и еще не выделенной сульфоновой кислоте.

- Водородные мостики между пептидными группами (полярная связь)

- Цистиновый мостик (ковалентная связь)

- Солевой мостик между двумя аминокислотами (ионная связь)

- Гидрофобная связь между валином и изолейном (неполярная связь)

Ионизацию можно увидеть на мостиках, которые были получены в результате высвобождения соли. Из-за повышения температуры в волокнах во время пропаривания происходит колебание молекул, что приводит к разрыву водородных мостиков; теперь освобождаются остаточные валентности, которые могут насыщаться дипольной водой. Затем вода действует как смазка между отдельными молекулами. Таким образом, связи основных цепей между собой растворяются боковыми цепями, отдельные полипептидные цепи могут смещаться друг относительно друга, и натяжения находят свое равновесие (см. иллюстрацию 4). Когда пропаривание пряжи продолжается, между отдельными компонентами основных цепей образуются новые боковые цепи. Когда, наконец, пряжа высыхает, т. е. баланс влажности происходит внутри пряжи, соль снова высвобождается и образуются водородные мостики. Теперь отдельные полипептидные цепи больше не могут смещаться друг относительно друга, и волокна восстанавливают свою прежнюю близость, однако без существенных внутренних напряжений.

Крутка пряжи или двойной пряжи устанавливается. Конечно, при выравнивании натяжений пропариванием необходимо учитывать морфологическую структуру волокон. Поскольку шерстяное волокно очень быстро получает температуру для разрыва водородных мостиков и пар для гидролиза цистиновых мостиков, возможно относительно быстрое изменение крутки, которое примерно соответствует значениям пряжи, обработанной в автоклаве; однако качество пропаривания при пропаривании Steamatic намного лучше с точки зрения равномерности впитывания влаги.

Синтетическое волокно

- аморфные волокнистые домены

- домены кристаллических волокон

- сила связи

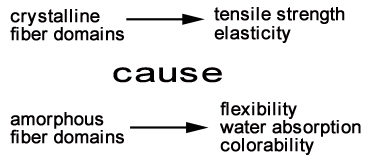

Синтетические волокна можно разделить на два домена волокон: кристаллический (организованный) домен и аморфный (неорганизованный) домен. В кристаллических доменах физические силы притяжения действуют между близко параллельными линиями полимеров . Эти силы, действующие поперек оси волокна, составляют плотность волокна. Если к волокну приложено натяжение, эти силы препятствуют разрыву волокна.

Напротив, аморфные домены волокон действуют как связи волокон. Они отвечают за прочность волокон на изгиб. Кроме того, аморфные домены волокон позволяют воде или красителю проникать внутрь.

Во время пропаривания нагревание волокна заставляет его молекулы начать колебаться. Увеличение колебания, на которое может влиять степень и период нагрева, растворяет силы электрической связи в волокне; сначала в аморфных доменах, затем в кристаллических и, наконец, в полимерах. Как и в случае с шерстью, напряжения, вызванные прядением, высвобождаются. Во время сушки или охлаждения волокна силы связи восстанавливаются без возникновения напряжений во внутренней части.

Проблема синтетических волокон заключается в том, что уменьшение сил связи происходит только между так называемой точкой деформации (началом перехода твердых затвердевших – аморфных доменов волокна в вязкоупругое – легко деформируемое состояние) и точкой искажения (кристаллические домены волокна также переходят в вязкоупругое состояние), которая находится в относительно высоком температурном диапазоне.

Температура стеклования и точка деформации искусственного волокна

| Материал | Точка деформации | Температура искажения |

|---|---|---|

| Полиэстер | 80–85 °С | 230–240 °С |

| Нейлон 6 | 80–85 °С | 180–200 °С |

| Нейлон 66 | 90–95 °С | 220–235 °С |

Это также объясняет тот факт, что шерсть, смешанная с синтетическими волокнами, сложнее закрепить, чем чистую шерсть. Закрепление синтетических волокон возможно только за пределами температурного диапазона от 85 до 95 °C. Напротив, чистая шерсть может очень хорошо закрепиться при этих температурах.

Хлопок

В поточной обработке паром хлопок играет более или менее подчиненную роль. Точные физические или химические процессы в волокне не очень хорошо известны.

Применение в ковровой промышленности

Качество ковров с разрезным ворсом значительно улучшается за счет снижения внутренних напряжений в пряже. Это важное преимущество является результатом воздействия пропаривания и термофиксации.

Классификация ковров

Стили ковров делятся на два основных типа. Это ковры с петлевым ворсом и ковры с разрезным ворсом. Особенно для ковров с разрезным ворсом и их разновидностей (саксония, шаг, фриз) процесс термофиксации имеет первостепенное значение.

Определение наконечника (точечное определение наконечника)

Обычно, когда пряжа обрезается, концы распускаются подобно тому, как распускаются концы косы или веревки при обрезании, и образуется своего рода щетка. Такого распускания необходимо избегать в коврах с разрезным ворсом любыми способами. Ковер с разрезным ворсом и распущенными концами пряжи будет иметь плохой внешний вид, более короткий срок службы и эргономические недостатки для «ходока», как доказали научные исследования. Ковер менее эластичен и не поглощает шаги пользователя так, как это делал бы ковер с термофиксацией. Ковер, изготовленный из пряжи с термофиксацией, более привлекателен, долговечен и удобен для пользователя. Добавленная стоимость ковра с термофиксацией значительна. Обычно ковер с термофиксацией можно определить по его зернистой структуре, которая в отрасли называется «определение точечного кончика». Внешний вид концов ворса с разрезом похож на точечные булавки.

Текущие процессы термофиксации

В текстильной промышленности известно несколько различных процессов термофиксации. Наиболее важные из них представлены здесь.

Автоклавирование с подогревом

Самый старый процесс термофиксации — это термофиксация в автоклаве. В основном это прерывистый процесс. Автоклавные установки используют вакуум и/или давление. Текстильный материал помещается в автоклав либо на катушках, в мотках, либо в контейнере. Поскольку почти все автоклавы подвергаются определенному давлению, они обычно имеют цилиндрическую форму и устанавливаются горизонтально. Чаще всего автоклавы загружаются и выгружаются с конца цилиндра, но некоторые могут загружаться с одного конца и выгружаться с другого. Существуют автоклавы, установленные вертикально, но они менее распространены. Они в основном используются для синтетических нитей, таких как полиэстер, полиэтилен, полипропилен и нейлон.

Паровой процесс

Для автоматизации прядения/намотки звеньев существует так называемый «поточный пропариватель». Первым известным процессом такого типа является процесс Steamatic компании Resch. В этом случае процесс термофиксации происходит между кольцепрядильной и мотальной машинами. Как только кольцепрядильная машина заканчивает прядение, загруженные бобины транспортируются в поточный пропариватель. Там эти бобины пропариваются вакуумным методом и снова высушиваются в течение нескольких секунд. После пропаривания и сушки бобины транспортируются на намоточную машину, где они перематываются на паковку с крестовой намоткой.

В настоящее время в ковровой промышленности используются два непрерывных процесса: процесс Power-Heat-Set и процесс TVP, который произошел от автоклавной технологии.

Технология Power-Heat-Set

Процесс Power-Heat-Set, ранее известный как процесс Suessen, был разработан в начале 1970-х годов и был первой в мире системой непрерывной термофиксации. Сам процесс был революционным в том смысле, что это была первая система, работающая не с насыщенным паром и давлением, а с перегретой смесью пара и воздуха при атмосферном давлении. Используя эту инновационную технологию, были созданы совершенно новые коллекции ковров. В процессе Power-Heat-Set пряжа и нити слегка окисляются на поверхности из-за имеющегося кислорода в окружающей атмосфере и более высоких температур. Эта капиллярная оксидная пленка делает весь ковер впоследствии более устойчивым к пятнам. Частицы грязи меньше прилипают к волокнам.

Процесс SUPERBA TVP

В дополнение к технологии Power-Heat-Set существует процесс SUPERBA TVP3, который также является непрерывным процессом. В процессе TVP3 пряжа помещается на конвейерную ленту и вставляется через шлюз в напорный туннель, длина которого может достигать 15 м. Внутри туннеля она проходит процесс термофиксации насыщенным паром. В конце туннеля пряжа выводится через второй шлюз. Пряжа, которая еще горячая и влажная, сушится и охлаждается после термофиксации и подается на процесс намотки. Одновременно можно обрабатывать до 72 концов пряжи.

Описание процесса (на примере процесса Power-Heat-Set)

В процессе Power-Heat-Set пряжа подвергается термофиксации перегретым паром в открытой системе при атмосферном давлении. Все материалы, обычно используемые в ковровой промышленности, такие как полиамид 6, полиамид 6.6, полипропилен, акрил, ПЭТ, полиэстер и шерсть, могут быть обработаны.

Необработанная пряжа поставляется на паковках в шпулярнике (до 72 паковок). Со скоростью до 700 м/мин пряжа стягивается с паковок и поступает в процесс термофиксации. Существует два основных способа транспортировки пряжи в процессе. Один из способов - разместить пряжу в катушках или в виде "восьмерки" на ленте или намотать ее на веревки, расположенные в виде многоугольника, чтобы транспортировать ее в процессе. Для пряжи Frieze используется только ленточная транспортировка. Frieze производится с помощью специальной набивочной коробки, так называемой Twinroll-Box (TRB). Процесс термофиксации происходит при температурах от 110 °C до 200 °C в паровой воздушной смеси. После термофиксации пряжа охлаждается и снова наматывается на паковки на намотчике. Обычно машина термофиксации состоит из шести линий по восемь концов (волокон) каждая. Возможна ежедневная производительность до 10,5 тонн.

Источники

- Textil-Praxis (1958), 401 - «Befeuchtung oder Dämpfen von Wollgarnen»

- Textilbetrieb (1981), 29 - «Gleichmäßige Effekte beim Garndämpfen»

- Доктор Х.-Дж. Хеннинг, доктор технических наук. кл. Сустманн - Melliand Textilberichte "Untersuchungen über das Vakuumdämpfen von Wollgarnen" (1966), 530

- Йенс Хольм Диттрих, Пауль Наефе, Иоганн Крайц - Melliand Textilberichte "Verfahren zur Drallberuhigung von Wollgarnen durch Kurzzeitdämpfen" (1986), 817

- Йенс Хольм Диттрих, Аттила Берек, Гюнтер Бланкенбург - Melliand Textilberichte "Untersuchungen über das Vergilben von Wollgarnen beim Dämpfen" (1983),

- Йенс Холм Диттрих, Гезине Тёперт - Melliand Textilberichte "Ursachen der Vergilbung von Kammzugsbumps und Kreuzspulen bei der HF-Trocknung" (1988), 288

- Доктор Оскар Беккер - Melliand Textilberichte "Spannfäden in Wollgarnen" (1977), 97

- Patenanmeldung DP 3601099.5 H. Kranz GmbH & Co. 5100 Ахен "Verfahren zum Fixieren von Garnen"

- В. Шефер - Эйдж. Materialprüfungs - und Versuchsanstalt, Санкт-Галлен "Verän-derung der Wolle durch Wärmebehandlungen im Veredelungsbereich",

- Ханс Эрих Шике - Verlag Schiele & Schön "Wolle als Textilr Rohstoff"

- К. Крёлль - Springer Verlag, Гейдельберг, Берлин, Нью-Йорк "Trocknungstechnik" Band II/I

- Питер Тоггвейлер, Саймон Гляйх, Фредди Вангер, Ф.Штайнер – Meliand Textil-berichte 9/1995 "Qualitätsverbesserung der mit Contexxor konditionierten Baumwollgarne"

- Дипломированный инженер. Гизела Акст - В. Бертельсманн Верлаг К.Г. Билефельд 1986, "Beurtei-lungsmerkmale текстильная фабрика Faserstoffe", Band1/2/3Dr. Оскар Беккер - Melliand Textilberichte "Spannfäden in Wollgarnen" (1977), 97

- термоусадка