Тепловой медный столбик

Тепловой медный столбик , также известный как «тепловой столбик», представляет собой термоэлектрическое устройство, изготовленное из тонкопленочного термоэлектрического материала, встроенного в межсоединения перевернутого кристалла (в частности, медные столбики припоя ) для использования в электронных и оптоэлектронных корпусах, включая: корпус перевернутого кристалла интегральных схем (чипов) ЦП и ГП , лазерные диоды и полупроводниковые оптические усилители (SOA). В отличие от обычных припойных столбиков, которые обеспечивают электрический путь и механическое соединение с корпусом, тепловые столбики действуют как твердотельные тепловые насосы и добавляют функциональность управления температурой локально на поверхности чипа или другого электрического компонента. Диаметр теплового столбика составляет 238 мкм, а высота — 60 мкм.

Тепловые выступы используют термоэлектрический эффект , который представляет собой прямое преобразование разницы температур в электрическое напряжение и наоборот. Проще говоря, термоэлектрическое устройство создает напряжение, когда с каждой стороны разная температура, или когда к нему приложено напряжение, оно создает разницу температур. Этот эффект можно использовать для генерации электроэнергии, измерения температуры, охлаждения объектов или их нагрева.

Для каждого выступа термоэлектрическое охлаждение (TEC) происходит, когда через него проходит ток. Тепловой выступ отводит тепло от одной стороны устройства и передает его другой, когда ток проходит через материал. Это известно как эффект Пельтье . [1] Направление нагрева и охлаждения определяется направлением тока и знаком основного электрического носителя в термоэлектрическом материале. С другой стороны, термоэлектрическая генерация энергии (TEG) происходит, когда тепловой выступ подвергается воздействию температурного градиента (т. е. верхняя часть горячее нижней). В этом случае устройство генерирует ток, преобразуя тепло в электрическую энергию. Это называется эффектом Зеебека . [1]

Тепловой выступ был разработан Nextreme Thermal Solutions как метод интеграции функциональности активного управления температурой на уровне чипа таким же образом, как транзисторы, резисторы и конденсаторы интегрируются в обычные схемы сегодня. Nextreme выбрал медный столбчатый выступ в качестве стратегии интеграции из-за его широкого признания Intel , Amkor и другими лидерами отрасли в качестве метода подключения микропроцессоров и других современных электронных устройств к различным поверхностям в ходе процесса, называемого упаковкой «flip-chip». Тепловой выступ может быть интегрирован как часть стандартного процесса flip-chip (рисунок 1) или интегрирован как дискретные устройства.

Эффективность термоэлектрического устройства измеряется путем деления количества перемещенного (или перекачиваемого) тепла на количество электроэнергии, подаваемой для перемещения этого тепла. Это отношение называется коэффициентом производительности или КПД и является измеряемой характеристикой термоэлектрического устройства. КПД обратно пропорционален разнице температур, которую производит устройство. По мере удаления охлаждающего устройства от источника тепла паразитные потери между охладителем и источником тепла требуют дополнительной мощности охлаждения: чем больше расстояние между источником и охладителем, тем больше требуется охлаждения. По этой причине охлаждение электронных устройств наиболее эффективно, когда оно происходит ближе всего к источнику выработки тепла.

Использование теплового удара не заменяет охлаждение на уровне системы, которое по-прежнему необходимо для отвода тепла из системы; скорее, оно вводит принципиально новую методологию для достижения однородности температуры на уровне чипа и платы. Таким образом, общее управление температурой системы становится более эффективным. Кроме того, в то время как обычные решения по охлаждению масштабируются с размером системы (более крупные вентиляторы для более крупных систем и т. д.), тепловой удар может масштабироваться на уровне чипа, используя больше тепловых ударов в общей конструкции.

Краткая история припоя и корпусирования перевернутого кристалла/кристалла

Технология припойного столбика (процесс соединения чипа с подложкой без замыкания с помощью припоя) была впервые задумана и реализована IBM в начале 1960-х годов. Было разработано три версии этого типа паяного соединения. Первая заключалась во внедрении медных шариков в припойные столбики для обеспечения положительного зазора. Второе решение, разработанное Delco Electronics (General Motors) в конце 1960-х годов, было похоже на внедрение медных шариков, за исключением того, что в конструкции использовался жесткий серебряный столбик. Столбик обеспечивал положительный зазор и был прикреплен к подложке с помощью припоя, который был нанесен на подложку методом трафаретной печати. Третье решение заключалось в использовании экранированной стеклянной перемычки около кончиков электродов , которая действовала как «стоп-ограничитель», предотвращая стеклянный припой от стекания вниз по электроду. К тому времени металлургия ограничения шариков (BLM) с системой припоя с высоким содержанием свинца (Pb) и медным шариком доказала свою эффективность. Поэтому шарик был просто удален, а процесс испарения припоя был расширен, чтобы сформировать чистые припойные столбики высотой около 125 мкм. Эта система стала известна как соединение чипа с контролируемым коллапсом (C3 или C4).

До середины 1990-х годов этот тип сборки перевернутого кристалла практиковался почти исключительно IBM и Delco. Примерно в это же время Delco стремилась коммерциализировать свою технологию и основала Flip Chip Technologies с Kulicke & Soffa Industries в качестве партнера. В то же время MCNC (разработавшая гальванизированную версию процесса IBM C4) получила финансирование от DARPA для коммерциализации своей технологии. Эти две организации, наряду с APTOS (Advanced Plating Technologies on Silicon), сформировали зарождающийся рынок аутсорсинга.

В это же время компании начали рассматривать возможность сокращения или оптимизации своей упаковки, от более ранних корпусов с несколькими чипами на керамике, для поддержки которых IBM изначально разработала C4, до того, что называлось корпусами масштабирования чипа (CSP). Было несколько компаний, разрабатывающих продукты в этой области. Эти продукты обычно можно было отнести к одному из двух лагерей: либо они были уменьшенными версиями корпуса с несколькими чипами на керамике (одним из примеров которых является корпус Tessera); либо они были оптимизированными версиями, разработанными Unitive Electronics и др. (где проводка корпуса была перенесена на чип, и после выталкивания они были готовы к размещению).

Одной из проблем с типом корпуса CSP (который был предназначен для пайки непосредственно к FR4 или гибкой схеме) было то, что для высокоплотных межсоединений мягкий припойный столбик обеспечивал меньшую дистанцию, поскольку диаметр и шаг припоя были уменьшены. Были использованы различные решения, включая решение, разработанное Focus Interconnect Technology (бывшими инженерами APTOS), которое использовало медный столбик с высоким соотношением сторон, чтобы обеспечить большую фиксированную дистанцию, чем это было возможно для мягкого припойного соединения.

Сегодня технология Flip Chip является хорошо зарекомендовавшей себя технологией, а в подавляющем большинстве сборок используются соединения с мягким припоем. Медная стойка-стойка, разработанная для рынка CSP, нашла свое применение в высокоплотных межсоединениях для современных микропроцессоров и сегодня используется IBM для упаковки ЦП.

Припой медного столба

Тенденции в области высокоплотных межсоединений привели к использованию медных столбчатых припойных столбиков (CPB) для корпусирования ЦП и ГП. [2] CPB являются привлекательной заменой традиционным припойным столбикам, поскольку они обеспечивают фиксированный зазор, не зависящий от шага. Это чрезвычайно важно, поскольку большинство высококачественных продуктов недозаполнены, а меньший зазор может создать трудности при подаче клея недозаполненного типа под кристалл.

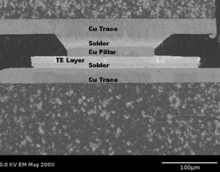

На рисунке 2 показан пример CPB, изготовленной Intel и встроенной в их линейку микропроцессоров Presler , среди прочего. Поперечное сечение показывает медь и медный столб (приблизительно 60 мкм высотой), электрически соединенные через отверстие (или сквозное отверстие) в пассивирующем слое чипа в верхней части рисунка. Внизу находится еще одна медная дорожка на подложке корпуса с припоем между двумя медными слоями.

Тонкопленочная термоэлектрическая технология

Тонкие пленки — это тонкие слои материалов толщиной от долей нанометра до нескольких микрометров. Тонкопленочные термоэлектрические материалы выращиваются традиционными методами осаждения полупроводников и изготавливаются с использованием традиционных методов микропроизводства полупроводников.

Было показано, что тонкопленочные термоэлектрики обеспечивают высокую мощность перекачки тепла, которая значительно превышает возможности, обеспечиваемые традиционными объемными гранулированными термоэлектрическими продуктами. [3] Преимущество тонких пленок по сравнению с объемными материалами для термоэлектрического производства выражается в уравнении 1. Здесь показано, что Qmax (максимальное количество тепла, перекачиваемое модулем) обратно пропорционально толщине пленки, L.

Ур. 1

Таким образом, охладители TE, изготовленные с использованием тонких пленок, могут легко иметь в 10–20 раз более высокие значения Qmax для заданной активной области A. Это делает тонкопленочные TEC идеально подходящими для приложений, включающих высокие потоки теплового потока. В дополнение к повышенной способности к перекачке тепла, использование тонких пленок позволяет по-настоящему новую реализацию устройств TE. Вместо объемного модуля толщиной 1–3 мм можно изготовить тонкопленочный TEC толщиной менее 100 мкм.

В простейшем виде ветвь P или N пары ТЭ (основной строительный блок всех тонкопленочных ТЭ-устройств) представляет собой слой тонкопленочного ТЭ-материала со слоем припоя сверху и снизу, что обеспечивает электрическую и тепловую функциональность.

Тепловой медный столбик

Тепловой выступ совместим с существующей инфраструктурой производства перевернутого кристалла, расширяя использование обычных паяных соединительных элементов для обеспечения активного интегрированного охлаждения перевернутого кристалла с использованием широко распространенного процесса медного столбчатого выступа. Результатом является более высокая производительность и эффективность в рамках существующей парадигмы производства полупроводников. Тепловой выступ также обеспечивает возможности генерации энергии в медных столбчатых выступах для приложений переработки энергии.

Было показано, что тепловые удары достигают разницы температур в 60 °C между верхним и нижним коллекторами; продемонстрировали возможности перекачки мощности, превышающие 150 Вт/см2; а при воздействии тепла продемонстрировали способность генерировать до 10 мВт мощности на удар.

Тепловая медная столбчатая конструкция с выпуклостью

На рисунке 3 показано поперечное сечение TE-ножки, полученное с помощью СЭМ. Здесь показано, что тепловой выступ структурно идентичен CPB с дополнительным слоем, слоем TE, включенным в стек. Добавление слоя TE преобразует стандартный медный столбчатый выступ в тепловой выступ. Этот элемент, при правильной электрической и термической настройке, обеспечивает активную термоэлектрическую передачу тепла с одной стороны выступа на другую сторону. Направление передачи тепла определяется типом легирования термоэлектрического материала (полупроводник P-типа или N-типа) и направлением электрического тока, проходящего через материал. Этот тип термоэлектрической передачи тепла известен как эффект Пельтье. И наоборот, если тепло передается с одной стороны термоэлектрического материала на другую, в материале будет генерироваться ток в явлении, известном как эффект Зеебека. Эффект Зеебека по сути является обратным эффекту Пельтье. В этом режиме электрическая мощность генерируется из потока тепла в элементе TE. Структура, показанная на рисунке 3, способна работать как в режиме Пельтье, так и в режиме Зеебека, хотя и не одновременно.

На рисунке 4 показана схема типичного CPB и теплового выступов для сравнения. Эти структуры похожи, обе имеют медные столбы и паяные соединения. Основное различие между ними заключается во введении термоэлектрического слоя P- или N-типа между двумя слоями припоя. Припои, используемые с CPB и тепловыми выступами, могут быть любыми из ряда обычно используемых припоев, включая, но не ограничиваясь, Sn, эвтектику SnPb, SnAg или AuSn.

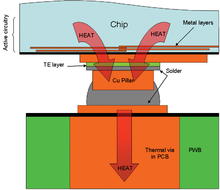

На рисунке 5 показано устройство, оснащенное тепловым выступом. Тепловой поток показан стрелками с надписью «тепло». Металлические дорожки, которые могут быть высотой в несколько микрометров, могут быть сложены или переплетены, чтобы обеспечить высокопроводящие пути для сбора тепла из базовой схемы и направления этого тепла к тепловому выступу.

Металлические дорожки, показанные на рисунке для проведения электрического тока в тепловой выступ, могут быть или не быть напрямую подключены к схеме чипа. В случае, когда есть электрические соединения с схемой чипа, встроенные датчики температуры и схемы драйвера могут использоваться для управления тепловым выступом в режиме замкнутого контура для поддержания оптимальной производительности. Во-вторых, тепло, которое перекачивается тепловым выступом, и дополнительное тепло, создаваемое тепловым выступом в ходе перекачки этого тепла, необходимо отводить в подложку или плату. Поскольку производительность теплового выступов может быть улучшена путем обеспечения хорошего теплового пути для отводимого тепла, полезно обеспечить высокотеплопроводящие пути на задней стороне теплового выступов. Подложка может быть высокопроводящей керамической подложкой, такой как AlN, или металлом (например, Cu, CuW, CuMo и т. д.) с диэлектриком. В этом случае высокая теплопроводность подложки будет действовать как естественный путь для отводимого тепла. Подложка также может быть многослойной подложкой, такой как печатная плата (PWB), разработанная для обеспечения высокоплотного межсоединения. В этом случае теплопроводность печатной платы может быть относительно низкой, поэтому добавление тепловых отверстий (например, металлических заглушек) может обеспечить отличные пути для отвода тепла.

Приложения

Тепловые выступы можно использовать различными способами для охлаждения чипа и выработки электроэнергии.

Общее охлаждение

Тепловые выступы могут быть равномерно распределены по поверхности чипа для обеспечения равномерного эффекта охлаждения. В этом случае тепловые выступы могут перемежаться со стандартными выступами, которые используются для сигнала, питания и заземления. Это позволяет размещать тепловые выступы непосредственно под активной схемой чипа для максимальной эффективности. Количество и плотность тепловых выступов основаны на тепловой нагрузке от чипа. Каждая пара P/N может обеспечить определенную тепловую накачку (Q) при определенной разнице температур (ΔT) при заданном электрическом токе. Датчики температуры на чипе («датчики на плате») могут обеспечивать прямое измерение производительности тепловых выступов и обеспечивать обратную связь с цепью драйвера.

Точный контроль температуры

Поскольку тепловые выступы могут охлаждать или нагревать чип в зависимости от направления тока, их можно использовать для обеспечения точного контроля температуры чипов, которые должны работать в определенных температурных диапазонах независимо от условий окружающей среды. Например, это распространенная проблема для многих оптоэлектронных компонентов.

Охлаждение горячей точки

В микропроцессорах, графических процессорах и других высокопроизводительных чипах могут возникать горячие точки, поскольку плотность мощности значительно различается по чипу. [4] Эти горячие точки могут серьезно ограничивать производительность устройств. Из-за небольшого размера тепловых выступов и относительно высокой плотности, с которой они могут быть размещены на активной поверхности чипа, эти структуры идеально подходят для охлаждения горячих точек. В таком случае распределение тепловых выступов может быть неравномерным. Скорее, тепловые выступы будут концентрироваться в области горячей точки, в то время как области с более низкой плотностью тепла будут иметь меньше тепловых выступов на единицу площади. Таким образом, охлаждение от тепловых выступов применяется только там, где это необходимо, тем самым уменьшая дополнительную мощность, необходимую для охлаждения, и уменьшая общие тепловые накладные расходы в системе.

Генерация электроэнергии

Помимо охлаждения чипа, тепловые удары также могут применяться к соединениям с высоким тепловым потоком, чтобы обеспечить постоянный, устойчивый источник питания для приложений по сбору энергии. Такой источник питания, обычно в диапазоне мВт, может заряжать батареи для беспроводных сенсорных сетей и других систем с батарейным питанием.

Ссылки

- ^ ab Rowe, DM, ред. (2018) [1994]. CRC Handbook of Thermoelectrics. CRC Press. ISBN 978-0-429-95667-6.

- ^ Клёзер, Дж.; Вайсбах, Е.А. (май 2006 г.). «Высокопроизводительные корпуса перевернутого кристалла с медными столбчатыми выводами». Global SMT & Packaging : 28–31 . ISSN 1479-9650.

- ^ Snyder, GJ; Soto, M.; Alley, R.; Koester, D.; Conner, B. (2006). «Охлаждение горячей точки с использованием встроенных термоэлектрических охладителей». Двадцать второй ежегодный симпозиум IEEE по тепловым измерениям и управлению полупроводниками . IEEE. стр. 135–143 . doi :10.1109/STHERM.2006.1625219. ISBN 1-4244-0153-4.

- ^ Ван, П.; Бар-Коэн, А.; Янг, Б. (2007). «Улучшенный термоэлектрический охладитель для охлаждения горячих точек на кристалле». Международная техническая конференция и выставка по электронной упаковке . Том 42789. С. 249–258 . doi :10.1115/IPACK2007-33798. ISBN 978-0-7918-4278-2. IPACK2007-33798.

Внешние ссылки

- Кулике и Соффа

- MCNC

- Технология Аптос

- Тепловые решения Nextreme

- Амкор Текнолоджи Инк.

Белые книги, статьи и примечания по применению

- Syed, A.; Dhandapani, K.; Nicholls, L.; Moody, R.; Berry, CJ; Darveaux, R. (2010). "Надежность электромиграции Flip Chip Bump: сравнение Cu Pillar, High Pb, SnAg и SnPb Bump Structures". Конференция IMAPS Device Packaging . Архивировано из оригинала 2016-03-04.