Защелкивающийся

Snap -fit — это метод сборки, используемый для соединения гибких деталей, обычно пластиковых, для формирования конечного продукта путем сталкивания взаимоблокирующих компонентов деталей вместе. [1] Существует ряд разновидностей snap-fit, включая консольные, торсионные и кольцевые. Snap-fit, как неотъемлемые элементы крепления, являются альтернативой сборке с использованием гвоздей или винтов и имеют преимущества в скорости и отсутствии свободных частей. Соединители Snap-fit можно найти в повседневных товарах, таких как крышки батарейных отсеков, застежки-кнопки и ручки.

История

Защелкивающиеся соединения использовались на протяжении тысяч лет. Первые из них были металлическими. Некоторые из старейших найденных защелкивающихся соединений — это защелки или кнопки, показанные на китайской терракотовой армии с солдатами из позднего периода Воюющих царств . Металлические защелки, пружинные зажимы и другие защелкивающиеся соединения широко используются и сегодня.

С развитием новых гибких, но упругих материалов, таких как формованный пластик, и новых производственных процессов было изобретено много новых вариаций этих типов разъемов, и обычно их называют защелкивающимися. Их можно найти в наших телефонах, ноутбуках, ключах и других бытовых устройствах. Инженеры изучили и разработали эти защелкивающиеся соединения, создав формулы, касающиеся допустимого прогиба компонентов, допустимого крутящего момента и допустимого пространства для отсоединения. [2]

Производство

Создаются формы деталей, и в них заливается горячий жидкий пластик. Формы содержат форму деталей и встроенный защелкивающийся компонент. Однако одним из основных рисков после окончания охлаждения формы является усадка изделия, что приводит к ошибкам в креплении деталей.

Создание конструкции с защелкой требует более точной инженерии, чем сборка с помощью шурупа или гвоздя , и часто обходится дороже. При изготовлении защелкивающихся соединений производитель должен определить, где будут применяться напряжения деталей при сборке, иначе они сломаются во время сборки. [3] Высокие производственные затраты обусловлены объемом расчетов и точностью, которые необходимо выполнить для создания прочной защелки. [2] [4] Другая причина — создание форм; они требуют больше времени из-за интеграции деталей в изделие. [5]

Дизайн

Конструкция защелкивающегося соединения определяет, для чего оно может использоваться. Существует три основных типа защелкивающихся соединений: кольцевое, консольное и торсионное. Большинство защелкивающихся соединений имеют общую конструкцию с выступающим краем и областью защелкивания. [5] Конкретное название защелкивающегося соединения обычно дается по типу напряжения или деформации, которые оно использует; торсионное защелкивающееся соединение использует крутящий момент для удержания деталей на месте.

Кольцевой

Кольцевая защелка использует кольцевую деформацию для удержания на месте. Кольцевая деформация — это расширение окружности более эластичной детали, когда она насаживается на более жесткую деталь. В большинстве случаев конструкция круглая. Некоторые популярные примеры — колпачки для ручек, шаровые шарниры, застежки-кнопки и некоторые крышки для бутылок с водой. Этот вид защелки можно использовать многократно. Однако может развиться постоянная деформация, ослабляющая соединение при слишком частом использовании. [6]

Консольный

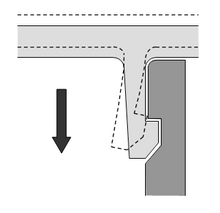

Консольная защелка является наиболее часто используемой из трех. [6] [7] Консольная конструкция может быть многократного или постоянного использования. Многоразовая защелка обычно имеет рычаг или штифт, который нужно нажать, чтобы расстегнуть защелку. Однако на постоянной защелке нет рычага или штифта. Попытка расстегнуть постоянную защелку может привести к поломке детали.

Некоторые потенциальные проблемы с возможностью отсоединения защелки — это ее чрезмерное растяжение за пределы точки разрыва. В качестве решения некоторые детали имеют стопор, чтобы защелка не сломалась. Одним из очень популярных примеров является крышка батарейного отсека.

Торсионный

Аналогично защелкивающимся соединениям Cantilever, при защелкивающемся соединении Torsion необходимо отклонить или отодвинуть выступающие края детали B от области вставки. Затем деталь A скользит между выступающими краями до тех пор, пока не будет достигнуто желаемое расстояние. Затем края детали B освобождаются, а деталь A удерживается на месте. Защелкивающиеся соединения в этом описании представляют собой выступающие края детали B. Эти типы защелкивающихся соединений могут иметь пружину на месте; так что при активации зафиксированная деталь освобождается и приводится в действие. [6]

Ссылки

- ^ Кристофер М. Шлик (3 октября 2009 г.). Промышленная инженерия и эргономика: концепции, концепции, методы и инструменты. Фестиваль в честь профессора Хольгера Лучака. Springer Science & Business Media. стр. 597–. ISBN 978-3-642-01293-8.

- ^ ab Henry W. Stoll (1 июня 1999 г.). Методы и практики проектирования продукции. CRC Press. стр. 172–. ISBN 978-0-8247-7565-0.

- ^ Дональд Розато (18 апреля 2013 г.). Проектирование с использованием пластика и композитов: Справочник. Springer Science & Business Media. С. 345–. ISBN 978-1-4615-9723-0.

- ^ Майкл Дж. Троутон (17 октября 2008 г.). Справочник по соединению пластмасс: практическое руководство. Уильям Эндрю. стр. 188–. ISBN 978-0-8155-1976-8.

- ^ ab Spahr, Tim (ноябрь 1991 г.). «Защелкивающиеся соединения для сборки и разборки».

{{cite journal}}: Цитировать журнал требует|journal=( помощь ) - ^ abc Tres, Paul. "Snap Fit Design". Архивировано из оригинала 25-01-2012.

- ^ Роберт В. Месслер (2004). Соединение материалов и структур: от прагматического процесса к технологическим возможностям. Butterworth-Heinemann. стр. 97–. ISBN 978-0-7506-7757-8.

- «Snap Fit Design» (Колледж Беренда, Университет штата Пенсильвания (Эри, Пенсильвания, США), 2003) Доступно на: Wayback Machine

- Сури, Гаурав и Энтони Ф. Люшер. «Структурная абстракция в анализе защелкивающихся соединений». Журнал механического проектирования 122.4 (2000): 395–403.

- Генц, Суат, Роберт В. Месслер-младший и Гэри А. Габриэле. «Систематический подход к проектированию интегральных защелкивающихся креплений». Исследования в области инженерного проектирования 10.2 (1998): 84–93.

- Спар, Тим. «Защелкивающиеся соединения для сборки и разборки» (1991)

- Пол Р. Боненбергер (1 января 2005 г.). Первое руководство по защелкивающимся соединениям: создание и управление креплениями для пластиковых деталей. Hanser. ISBN 978-1-56990-388-9.

- Bayer Material Science, «Защелкивающиеся соединения для пластика: руководство по проектированию», Питтсбург, Пенсильвания, США: 2013. Доступно в: MIT (Кембридж, Массачусетс, США)

Дальнейшее чтение

- CS Lee, A. Dubin и E. Jones (4 мая 1987 г.), Труды конференции, Общество инженеров по пластмассам, Ежегодные технические доклады 1987 г., стр. 912–917; «Анализ прогиба короткоконсольной балки применительно к конструкции защелкивающихся соединений термопластиков», SPE, Brookfield Center, CT, номер заказа: S42700/880310

- C. Lee, A. Dubin (18 апреля 1988 г.), Труды конференции, Общество инженеров по пластмассам, Ежегодные технические доклады 1988 г., стр. 1564–1566; «Новая формула конструкции Snap-Fit», SPE Brookfield, CT, номер заказа S42700/882018