Пултрузия

Пултрузия — это непрерывный процесс производства армированных волокном пластиков с постоянным поперечным сечением. Термин представляет собой слово- гибрид , объединяющее «pull» и « extrusion ». В отличие от экструзии, которая выталкивает материал, пултрузия тянет материал.

Самый ранний патент на пултрузии был подан Дж. Х. Уотсоном в 1944 году. За ним последовала заявка М. Дж. Мика в 1950 году. Первые коммерческие пултрузии были предоставлены компанией Glastic Company из Кливленда, штат Огайо, по патенту, поданному в 1952 году Роджером Б. Уайтом. Патент, выданный У. Б. Голдсуорси в 1959 году, помог инициировать продвижение и распространение знаний в отрасли. У. Брандт Голдсуорси широко считается изобретателем пултрузии. [1]

Параллельно с работой Голдсуорси, который сосредоточил свою работу на ненасыщенных полиэфирных смолах, в 1954 году в Германии Эрнст Кюне разработал весьма схожий процесс на основе эпоксидной смолы.

Изобретение, разработка и выдача патентов в области пултрузии продолжаются и по сей день. Более поздняя инновация в этой области была разработана и запатентована Thomas GmbH + Co. Technik + Innovation KG в Германии в 2008 году и описана ниже.

Процесс

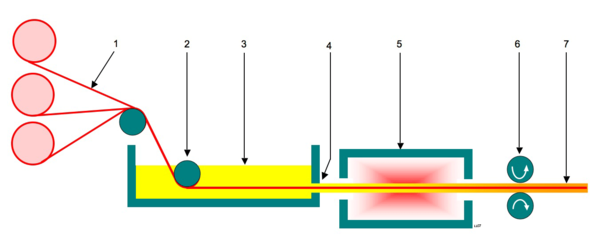

- Непрерывный рулон армированных волокон/тканых волоконных матов

- Натяжной ролик

- Пропитка смолой

- Волокно, пропитанное смолой

- Матрица и источник тепла

- Тяговый механизм

- Готовый закаленный полимер, армированный волокнами

В стандартном процессе пултрузии армирующие материалы, такие как волокна или тканые или плетеные пряди, пропитываются смолой , возможно, с последующей отдельной системой предварительного формования и протягиваются через нагретую неподвижную матрицу , где смола подвергается полимеризации . Пропитка выполняется либо путем протягивания арматуры через ванну, либо путем впрыскивания смолы в камеру для впрыска, которая обычно соединена с матрицей. В пултрузии могут использоваться многие типы смол, включая полиэфирную , полиуретановую , винилэфирную и эпоксидную . Смола обеспечивает устойчивость к окружающей среде (т. е. коррозионную стойкость, стойкость к УФ-излучению, ударопрочность и т. д.), а стекло обеспечивает прочность, а также пожаробезопасность.

Поверхностную вуаль также можно добавить для защиты от эрозии или «выцветания волокон», а также для обеспечения коррозионной стойкости и устойчивости к ультрафиолетовому излучению. [2]

Технология не ограничивается термореактивными полимерами . В последнее время пултрузия успешно применяется с термопластичными матрицами, такими как полибутилентерефталат (ПБТ), полиэтилентерефталат (ПЭТ), либо путем порошковой пропитки стекловолокна, либо путем окружения его листовым материалом термопластичной матрицы, которая затем нагревается. Engineered Composites Ltd в Великобритании лидирует в усовершенствованиях этого процесса в течение последних 38 лет, работая с крупными производственными домами и университетами.

Экологическая чистота выпускаемой продукции, в отличие от композитов на основе термореактивных смол, а также практически неограниченные возможности рециклинга (переработки) после исчерпания ресурса , являются весомыми аргументами в пользу армированных термопластов. По этим причинам объем промышленного производства и использования данных материалов в высокоиндустриальных странах в последние десятилетия увеличивается на 8–10% в год. Новые разработки (см. модификации процессов), позволяющие изготавливать не только прямые, но и криволинейные профили, фактически подталкивают спрос на эту технологию, особенно в автомобильной отрасли.

Пултрузионная технология изготовления волокнистых композитов с полимерной матрицей представляется энергоэффективной и ресурсосберегающей.

Экономические и экологические факторы благоприятствуют использованию термопластичной матрицы, однако из-за высокой вязкости расплавов трудно добиться высокой производительности и качества пропитки волокнистых наполнителей с помощью данного типа матрицы.

Продукция, произведенная по данной технологии, широко применяется в следующих отраслях:

- В сельском хозяйстве и химической промышленности для изготовления химически стойких к агрессивным средам щелевых полов с повышенными прочностными характеристиками, используемых при строительстве животноводческих комплексов, химических заводов и т.п.;

- в строительной отрасли для производства стеклопластиковой арматуры, профилей, каркасов, ребер жесткости для окон ПВХ и т. д.;

- в аэрокосмической промышленности для изготовления конструктивных элементов самолетов;

- в спортивной и туристической промышленности для изготовления инвентаря, обладающего повышенными прочностными свойствами: лыжи, лыжные палки, флагштоки для гольф-полей, конструкции палаток и шалашей и т. д.;

- в электроэнергетике для изготовления диэлектрических конструкций, стеклопластиковых стержней, используемых в композитных изоляторах и в качестве опорных конструкций для элементов блоков сигнализации, а также стеклопластиковых профилей, используемых при изготовлении трансформаторов и электродвигателей;

- в промышленном производстве — использование зерна длинноволокнистого формовочного материала (ДВМ) в качестве сырья для последующего изготовления конструкций и изделий с повышенными прочностными и химическими свойствами;

- в автомобильной промышленности для изготовления конструктивных и сложных деталей транспортных средств с повышенной жесткостью, прочностью и легкостью;

- и во многих других отраслях промышленности и на предприятиях, где используются механизмы, конструкции и материалы, отвечающие высоким требованиям по химической, диэлектрической и прочностной стойкости.

Модификации процесса

Поскольку в стандартном процессе пултрузии материалы протягиваются через фильеру, этот процесс подходит только для производства прямых профилей.

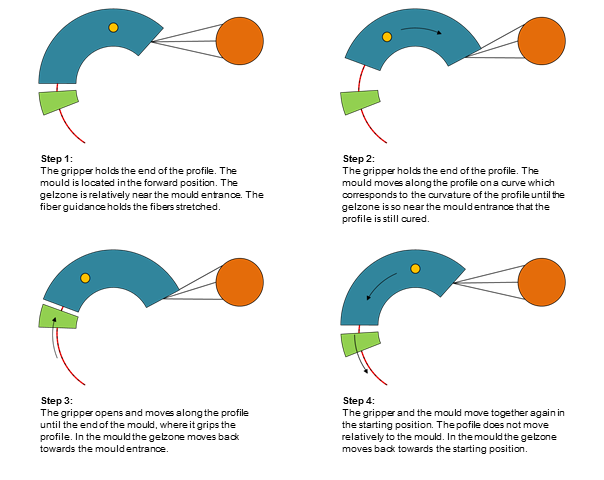

В недавно разработанной модификации процесса, разработанной и запатентованной Thomas GmbH + Co. Technik + Innovation KG, матрица больше не неподвижна, а движется вперед и назад вдоль изготавливаемого профиля. Этот модифицированный процесс, известный как «Радиус-Пултрузия», позволяет также изготавливать двух- и трехмерные изогнутые профили. Он также полезен для ряда задач в линейном процессе, особенно если требуются довольно сложные текстильные армирования с низкой скоростью искажения.

Оборудование

Конструкция пултрузионных машин различается. Два наиболее часто используемых типа — возвратно-поступательные (ручные) и непрерывные (cat-track).

Для процесса радиусной пултрузии компоновка машин имеет две подвижные ступени, аналогичные узлу ручной вытяжки, но поскольку процесс является прерывистым, только с одним выталкивателем и формой, установленной на ступени другой. Линейное или круговое движение ступеней зависит от типа изготавливаемых профилей. Минимальный радиус для линейной машины с вращающимися ступенями составляет приблизительно 2 м. Для меньших радиусов необходимо круговое движение формы и ступени захвата.

Ссылки

- ^ "Брандт Голдсуорси: Провидец композитов"

- ^ «Процесс пултрузии | Производство пултрузии | Liberty Pultrusions».