Производство печатных плат

Изготовление печатных плат — это процесс изготовления голых печатных плат (ПП) и заполнения их электронными компонентами . Он включает в себя все процессы для производства полной сборки платы в функциональную печатную плату.

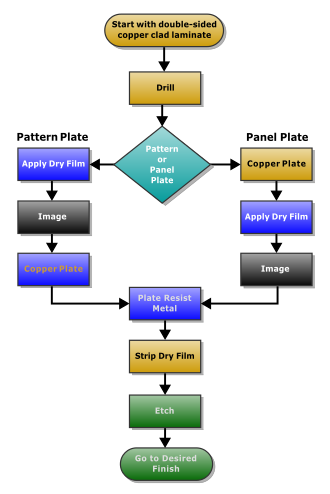

При производстве плат несколько печатных плат группируются на одной панели для эффективной обработки. После сборки они разделяются ( депанелируются ). Различные методы, такие как шелкография и фотогравировка, воспроизводят желаемые медные узоры на слоях печатной платы. Многослойные платы создаются путем ламинирования различных слоев под воздействием тепла и давления. Отверстия для переходных отверстий (вертикальных соединений между слоями) также сверлятся.

Окончательная сборка включает размещение компонентов на печатной плате и их пайку на месте. Этот процесс может включать технологию сквозного монтажа (при которой компонент проходит через плату) или технологию поверхностного монтажа (SMT) (при которой компонент лежит поверх платы).

Дизайн

Производство начинается с данных по изготовлению, созданных с помощью автоматизированного проектирования , и информации о компонентах. Данные по изготовлению считываются в программное обеспечение CAM (Computer Aided Manufacturing). CAM выполняет следующие функции:

- Ввод данных по изготовлению.

- Проверка данных

- Компенсация отклонений в производственных процессах (например, масштабирование для компенсации искажений при ламинировании)

- Панелизация

- Вывод цифровых инструментов (медные шаблоны, файлы сверления, инспекция и т.д.)

Первоначально печатные платы проектировались вручную путем создания фотошаблона на прозрачном листе майлара , обычно в два или четыре раза больше истинного размера. Начиная со схемотехнической схемы, контактные площадки компонентов были выложены на майларе, а затем были проложены дорожки для соединения площадок. Сухие переносы общих посадочных мест компонентов с помощью втирания повышали эффективность. Дорожки были сделаны с помощью самоклеящейся ленты. Предварительно напечатанные невоспроизводимые сетки на майларе помогали в компоновке. Готовый фотошаблон был фотолитографически воспроизведен на фоторезистивном покрытии на чистых медных платах.

Современные печатные платы проектируются с помощью специального программного обеспечения для компоновки, как правило, в следующие этапы: [1] [2]

- Создание схем с помощью инструмента автоматизации электронного проектирования ( EDA ).

- Размеры и шаблон платы определяются на основе требуемой схемы и корпуса печатной платы.

- Определены положения компонентов и радиаторов .

- Определяется стек слоев печатной платы, от одного до десятков слоев в зависимости от сложности. Определяются плоскости заземления и питания . Плоскость питания является аналогом плоскости заземления и ведет себя как заземление сигнала переменного тока , обеспечивая при этом питание постоянного тока для схем, смонтированных на печатной плате. Сигнальные соединения прослеживаются на сигнальных плоскостях. Сигнальные плоскости могут быть как на внешних, так и на внутренних слоях. Для оптимальной производительности ЭМП высокочастотные сигналы направляются во внутренние слои между плоскостями питания или заземления. [3]

- Линейный импеданс определяется с использованием толщины диэлектрического слоя, толщины медной трассы и ширины трассы. Разделение трасс также учитывается в случае дифференциальных сигналов. Для маршрутизации сигналов можно использовать микрополосковую , полосковую или двойную полосковую линию.

- Компоненты размещены. Тепловые соображения и геометрия учтены. Отверстия и площадки обозначены.

- Сигнальные трассы маршрутизируются . Средства автоматизации электронного проектирования обычно автоматически создают зазоры и соединения в силовых и заземляющих плоскостях .

- Данные по изготовлению состоят из набора файлов формата Gerber , файла сверления и файла выбора и размещения. [2]

Панелизация

Несколько небольших печатных плат можно сгруппировать вместе для обработки в виде панели. Панель, состоящая из конструкции, продублированной n раз, также называется n -панелью, тогда как многопанельная объединяет несколько различных конструкций на одной панели. Внешняя инструментальная полоса часто включает инструментальные отверстия, набор реперных знаков панели , тестовый купон и может включать штриховку заливки меди или аналогичные шаблоны для равномерного распределения меди по всей панели, чтобы избежать изгиба. Сборщики часто монтируют компоненты на панелях, а не на отдельных печатных платах, потому что это эффективно. Панелизация также может быть необходима для плат с компонентами, размещенными вблизи края платы, потому что в противном случае плату нельзя было бы смонтировать во время сборки. Большинству сборочных цехов требуется свободное пространство не менее 10 мм вокруг платы.

Депанелинг

Панель в конечном итоге разбивается на отдельные печатные платы вдоль перфораций или пазов в панели [4] посредством фрезерования или резки. Для фрезерованных панелей обычное расстояние между отдельными платами составляет 2–3 мм. Сегодня депанелирование часто выполняется лазерами, которые режут плату без контакта. Лазерное депанелирование снижает нагрузку на хрупкие схемы, повышая выход бездефектных блоков.

Медный узор

Первый шаг — повторить рисунок в системе CAM производителя на защитной маске на слоях медной фольги печатной платы. Последующее травление удаляет нежелательную медь, не защищенную маской. (В качестве альтернативы, проводящие чернила могут быть нанесены струйным способом на чистую (непроводящую) плату. Эта технология также используется при производстве гибридных схем .)

- Для создания защитной маски при шелкографии используются устойчивые к травлению чернила.

- Фотогравировка использует фотошаблон и проявитель для выборочного удаления УФ-чувствительного фоторезистивного покрытия и, таким образом, создания фоторезистивной маски, которая защитит медь под ней. Методы прямого изображения иногда используются для требований высокого разрешения. Были проведены эксперименты с терморезистом. [5] Вместо фотошаблона может использоваться лазер. Это известно как безмасочная литография или прямое изображение.

- Фрезерование печатных плат использует двух- или трехосевую механическую фрезерную систему для фрезерования медной фольги с подложки. Фрезерный станок для печатных плат (называемый «PCB Prototyper») работает аналогично плоттеру , получая команды от программного обеспечения хоста, которое управляет положением фрезерной головки по осям x, y и (если применимо) z.

- Лазерная абляция резиста включает распыление черной краски на медный ламинат, затем размещение платы в лазерном плоттере с ЧПУ . Лазерный растр сканирует печатную плату и удаляет (испаряет) краску там, где резист не нужен. (Примечание: лазерная абляция меди используется редко и считается экспериментальной. [ необходимо разъяснение ] )

- Лазерное травление , при котором медь может быть удалена непосредственно лазером с ЧПУ. Как и фрезерование печатных плат выше, это используется в основном для прототипирования.

- Электроэрозионное травление использует электрический разряд для удаления металла с подложки, погруженной в диэлектрическую жидкость .

Выбор метода зависит от количества изготавливаемых плат и требуемого разрешения.

- Большой объем

- Шелкография – используется для печатных плат с более крупными элементами.

- Фотогравировка – используется, когда требуются более тонкие детали.

- Малый объем

- Распечатайте на прозрачной пленке и используйте в качестве фотошаблона вместе с фотосенсибилизированными платами, затем протравите. (В качестве альтернативы можно использовать пленочный фотоплоттер.)

- Лазерная резистивная абляция

- Фрезерование печатных плат

- Лазерная гравировка

- Любитель

- Резист, напечатанный лазером: лазерная печать на бумаге для переноса тонера, термоперенос с помощью утюга или модифицированного ламинатора на чистый ламинат, замачивание в водяной бане, подкраска маркером, затем травление.

- Виниловая пленка и резист, несмываемый маркер, некоторые другие методы. Трудоемкий, подходит только для одинарных досок.

Офорт

Процесс, при котором медные следы наносятся на поверхность, называется травлением по субтрактивному методу процесса, хотя существуют также аддитивные и полуаддитивные методы.

Методы субтрактивного травления удаляют медь с полностью покрытой медью платы, оставляя только желаемый рисунок меди. Самый простой метод, используемый для мелкосерийного производства и часто любителями, — это иммерсионное травление, при котором плата погружается в травильный раствор, такой как хлорид железа . По сравнению с методами, используемыми для массового производства, время травления больше. Для ускорения скорости травления к ванне можно применять тепло и перемешивание. При пузырьковом травлении воздух пропускается через ванну с травителем для перемешивания раствора и ускорения травления. При травлении разбрызгиванием используется лопасть с приводом от двигателя для разбрызгивания травителя на платы; этот процесс стал коммерчески устаревшим, поскольку он не такой быстрый, как травление распылением. При травлении распылением раствор травителя распределяется по платам с помощью сопел и рециркулируется с помощью насосов. Регулировка рисунка сопел, расхода, температуры и состава травителя дает предсказуемый контроль скорости травления и высокую производительность. [6] По мере того, как больше меди расходуется с плат, травитель становится насыщенным и менее эффективным; разные травители имеют разную емкость для меди, некоторые достигают 150 граммов меди на литр раствора. При коммерческом использовании травители можно регенерировать для восстановления их активности, а растворенную медь извлекать и продавать. Мелкомасштабное травление требует внимания к утилизации использованного травителя, который является едким и токсичным из-за содержания в нем металла. [7] Травитель удаляет медь со всех поверхностей, не защищенных резистом. «Подрез» происходит, когда травитель атакует тонкий край меди под резистом; это может уменьшить ширину проводников и вызвать обрывы цепи. Требуется тщательный контроль времени травления, чтобы предотвратить подрез. Если в качестве резиста используется металлическое покрытие, оно может «нависать», что может привести к коротким замыканиям между соседними дорожками при близком расположении. Нависание можно удалить, зачистив плату проволочной щеткой после травления. [6]

В аддитивных методах рисунок наносится гальваническим способом на голую подложку с использованием сложного процесса. Преимущество аддитивного метода заключается в том, что требуется меньше материала и образуется меньше отходов. В полном аддитивном процессе голый ламинат покрывается светочувствительной пленкой, которая визуализируется (экспонируется светом через маску, а затем проявляется, удаляя неэкспонированную пленку). Экспонированные области сенсибилизируются в химической ванне, обычно содержащей палладий и похожей на ту, которая используется для сквозного металлизирования отверстий, что делает экспонированную область способной связывать ионы металлов. Затем ламинат покрывается медью в сенсибилизированных областях. Когда маска удалена, печатная плата готова.

Полуаддитивный процесс является наиболее распространенным: на нешаблонированной плате уже имеется тонкий слой меди. Затем наносится обратная маска (в отличие от маски субтрактивного процесса, эта маска обнажает те части подложки, которые в конечном итоге станут дорожками). Затем на плату в немаскированных областях наносится дополнительная медь; медь может быть покрыта до любого желаемого веса. Затем наносятся оловянно-свинцовые или другие поверхностные покрытия. Маска снимается, и короткий этап травления удаляет теперь обнаженный голый исходный медный ламинат с платы, изолируя отдельные дорожки. Некоторые односторонние платы, которые имеют металлизированные сквозные отверстия, изготавливаются таким образом. General Electric производила потребительские радиоприемники в конце 1960-х годов с использованием аддитивных плат. (Полу)аддитивный процесс обычно используется для многослойных плат, поскольку он облегчает металлизацию отверстий для создания проводящих переходных отверстий в печатной плате.

Промышленное травление обычно выполняется с помощью персульфата аммония или хлорида железа . Для ПТГ (металлизированных отверстий) дополнительные этапы химического осаждения выполняются после сверления отверстий, затем медь гальванизируется для наращивания толщины, платы экранируются и покрываются оловом/свинцом. Олово/свинец становится резистом, оставляя голую медь для травления. [8]

Ламинирование

Многослойные печатные платы имеют слои трассировки внутри платы. Это достигается путем ламинирования стопки материалов в прессе путем приложения давления и тепла в течение определенного периода времени. Это приводит к неразрывному цельному продукту. Например, четырехслойную печатную плату можно изготовить, начав с двухстороннего медного ламината, протравив схему с обеих сторон, затем ламинировав сверху и снизу препрегом и медной фольгой. Затем ее сверлят, покрывают и снова протравливают, чтобы получить трассировки на верхнем и нижнем слоях. [9]

Внутренние слои проходят полную машинную проверку перед ламинированием, поскольку впоследствии ошибки исправить невозможно. Машины автоматического оптического контроля (AOI) сравнивают изображение платы с цифровым изображением, полученным из исходных проектных данных. Машины автоматического оптического формирования (AOS) затем могут добавлять недостающую медь или удалять излишки меди с помощью лазера, что сокращает количество печатных плат, которые необходимо отбраковать. [10] [11] [12] Дорожки печатной платы могут иметь ширину всего 10 микрометров.

Бурение

Отверстия в печатной плате обычно сверлятся сверлами , покрытыми карбидом вольфрама . Покрытый карбид вольфрама используется, поскольку материалы платы абразивны. Сверла из быстрорежущей стали быстро затупятся, разрывая медь и разрушая плату. Сверление выполняется на сверлильных станках с компьютерным управлением, с использованием файла сверла или файла Excellon , который описывает местоположение и размер каждого просверленного отверстия.

Виас

Отверстия могут быть сделаны проводящими, путем гальванизации или вставки полых металлических люверсов, для соединения слоев платы. Некоторые проводящие отверстия предназначены для вставки выводов сквозных компонентов. Другие, используемые для соединения слоев платы, называются переходными отверстиями .

Микроотверстия

Когда требуются отверстия диаметром менее 76,2 микрометра, сверление механическими сверлами невозможно из-за высокой скорости износа и поломки. В этом случае отверстия могут быть просверлены лазером — выпарены лазерами . Просверленные лазером отверстия обычно имеют низкую чистоту поверхности внутри отверстия. Эти отверстия называются микроотверстиями и могут иметь диаметр до 10 микрометров. [13] [14]

Слепые и скрытые переходные отверстия

Также возможно сверлением контролируемой глубины , лазерным сверлением или предварительным сверлением отдельных листов печатной платы перед ламинированием, чтобы создавать отверстия, которые соединяют только некоторые из медных слоев, а не проходят через всю плату. Эти отверстия называются глухими переходными отверстиями , когда они соединяют внутренний медный слой с внешним слоем, или скрытыми переходными отверстиями , когда они соединяют два или более внутренних медных слоев и ни одного внешнего слоя. Лазерные сверлильные станки могут сверлить тысячи отверстий в секунду и могут использовать как УФ-, так и CO2 - лазеры. [15] [16]

Стенки отверстий для плат с двумя или более слоями могут быть сделаны проводящими, а затем покрыты гальванической медью для формирования сквозных металлизированных отверстий . Эти отверстия электрически соединяют проводящие слои печатной платы.

Мазок

Для многослойных плат, с тремя слоями или более, сверление обычно приводит к образованию размазанных высокотемпературных продуктов разложения связующего вещества в ламинированной системе. Перед тем, как отверстия могут быть покрыты, этот размазанный слой должен быть удален химическим процессом удаления размазанного слоя или плазменным травлением . Процесс удаления размазанного слоя обеспечивает хорошее соединение с медными слоями при сквозном покрытии отверстия. На платах высокой надежности процесс, называемый обратным травлением, выполняется химическим способом с использованием травителя на основе перманганата калия или плазменного травления. Возвращение размазанного слоя удаляет смолу и стекловолокна, так что медные слои проникают в отверстие и по мере покрытия отверстия становятся неотъемлемой частью осажденной меди.

Покрытие и нанесение покрытий

Правильный выбор покрытия или отделки поверхности может иметь решающее значение для производительности процесса, объема доработок, частоты отказов в полевых условиях и надежности. [17]

Печатные платы могут быть покрыты припоем, оловом или золотом поверх никеля. [18] [19]

После травления печатных плат и их промывки водой наносится паяльная маска , а затем вся открытая медь покрывается припоем, никелем/золотом или другим антикоррозионным покрытием. [20]

Важно использовать припой, совместимый как с печатной платой, так и с используемыми деталями. Примером может служить BGA с шариковыми выводами из оловянно-свинцового припоя для соединений, теряющих шарики на оголенных медных дорожках, или с использованием бессвинцовой паяльной пасты.

Другие используемые покрытия: органический консервант паяемости (OSP), иммерсионное серебро (IAg), иммерсионное олово (ISn), покрытие химическим никелем и иммерсионным золотом (ENIG), химическое никелевое и иммерсионное палладиевое золото (ENEPIG) и прямое золотое покрытие (по никелю). Краевые разъемы , размещенные вдоль одного края некоторых плат, часто никелируются, а затем золотятся с использованием ENIG. Другим соображением при выборе покрытия является быстрая диффузия металла покрытия в оловянный припой. Олово образует интерметаллиды, такие как Cu 6 Sn 5 и Ag 3 Cu, которые растворяются в ликвидусе или солидусе олова (при 50 °C), удаляя поверхностное покрытие или оставляя пустоты.

Электрохимическая миграция (ЭХМ) — это рост проводящих металлических нитей на печатной плате (ПП) или в ней под воздействием смещения постоянного напряжения. [21] [22] Известно, что серебро, цинк и алюминий под воздействием электрического поля образуют усы . Серебро также образует проводящие поверхностные дорожки в присутствии галогенидов и других ионов, что делает его плохим выбором для использования в электронике. Олово будет образовывать «усы» из-за напряжения на покрытой поверхности. Покрытие оловом со свинцом или припоем также образует усы, только уменьшенное за счет снижения процентного содержания олова. Оплавление для расплавления припоя или оловянной пластины для снятия поверхностного напряжения снижает частоту образования усов. Другая проблема покрытия — оловянная чума , превращение олова в порошкообразный аллотроп при низкой температуре. [23]

Нанесение припоя

Области, которые не должны быть спаяны, могут быть покрыты паяльной маской ( паяльным резистом ). Паяльная маска — это то, что придает печатным платам их характерный зеленый цвет, хотя она также доступна в нескольких других цветах, таких как красный, синий, фиолетовый, желтый, черный и белый. Один из наиболее распространенных паяльных резистов, используемых сегодня, называется «LPI» ( жидкая фотообразующая паяльная маска ). [24] Фоточувствительное покрытие наносится на поверхность печатной платы, затем экспонируется светом через пленку изображения паяльной маски и, наконец, проявляется, где неэкспонированные области смываются. Сухая пленочная паяльная маска похожа на сухую пленку, используемую для изображения печатной платы для гальванизации или травления. После ламинирования на поверхность печатной платы она отображается и проявляется как LPI. Когда-то, но больше не используется обычно из-за своей низкой точности и разрешения, для трафаретной печати эпоксидными чернилами. Помимо отталкивания припоя, паяльный резист также обеспечивает защиту от окружающей среды для меди, которая в противном случае была бы открыта.

Легенда / шелкография

Легенда (также известная как шелкография или шелкография ) часто печатается на одной или обеих сторонах печатной платы. Она содержит обозначения компонентов , настройки переключателей, контрольные точки и другие указания, полезные при сборке, тестировании, обслуживании и иногда использовании печатной платы.

Существует три способа печати легенды:

- Традиционным методом шелкографии была шелкография на основе эпоксидной краски, отсюда и возникло альтернативное название.

- Жидкостная фотопечать — более точный метод, чем трафаретная печать.

- Струйная печать используется все чаще. Струйные принтеры могут печатать переменные данные, уникальные для каждого блока печатной платы, такие как текст, серийный номер или штрих-код .

Тест на пустую плату

Платы без установленных компонентов обычно тестируются на «короткие замыкания» и «разрывы». Это называется электрическим тестом или электронным тестом печатной платы . Короткое замыкание — это соединение между двумя точками, которые не должны быть соединены. Разрыв — это отсутствующее соединение между точками, которые должны быть соединены. [ требуется ссылка ] Для тестирования в больших объемах жесткий игольчатый адаптер контактирует с медными контактами на плате. [25] Крепление или адаптер — это существенная фиксированная стоимость, и этот метод экономически выгоден только для крупносерийного или высокоценного производства. Для мелкосерийного или среднесерийного производства используются тестеры с летающими пробниками , в которых тестовые пробники перемещаются по плате с помощью привода XY для контакта с медными контактами. Крепление не требуется, и, следовательно, фиксированные затраты намного ниже. Система CAM инструктирует электрический тестер подавать напряжение на каждую точку контакта по мере необходимости и проверять, что это напряжение появляется на соответствующих контактных точках и только на них.

Сборка

При сборке голая плата заполняется (или «набивается») электронными компонентами для формирования функциональной печатной платы (PCA), иногда называемой «печатной платой» (PCBA). [26] [27] В технологии сквозного монтажа выводы компонентов вставляются в отверстия, окруженные проводящими площадками ; отверстия удерживают компоненты на месте. В технологии поверхностного монтажа (SMT) компонент размещается на печатной плате так, чтобы штырьки совпадали с проводящими площадками или приземлялись на поверхности печатной платы; паяльная паста, которая ранее была нанесена на площадки, временно удерживает компоненты на месте; если компоненты для поверхностного монтажа устанавливаются на обеих сторонах платы, компоненты с нижней стороны приклеиваются к плате. Как при сквозном монтаже, так и при поверхностном монтаже компоненты затем припаиваются ; после охлаждения и затвердевания припой удерживает компоненты на месте навсегда и электрически соединяет их с платой. [28]

Существует множество методов пайки , используемых для крепления компонентов к печатной плате. Крупносерийное производство обычно осуществляется с помощью машины Pick-and-Place и объемной пайки волной для деталей со сквозными отверстиями или печей оплавления для компонентов SMT или деталей со сквозными отверстиями, но опытные специалисты могут вручную паять очень маленькие детали (например, корпуса 0201 размером 0,02 дюйма на 0,01 дюйма) [29] под микроскопом , используя пинцет и паяльник с тонким наконечником для прототипов небольшого объема. Для деликатных деталей может использоваться селективная пайка . Некоторые детали SMT нельзя паять вручную, например, корпуса BGA. Все компоненты со сквозными отверстиями можно паять вручную, что делает их предпочтительными для прототипирования, где размер, вес и использование точных компонентов, которые будут использоваться в крупносерийном производстве, не являются проблемами.

Часто конструкции с сквозным и поверхностным монтажом приходится объединять в одну сборку, поскольку некоторые требуемые компоненты доступны только в корпусах для поверхностного монтажа, в то время как другие доступны только в корпусах для сквозного монтажа. Или, даже если все компоненты доступны в корпусах для сквозного монтажа, может быть желательно воспользоваться преимуществами сокращения размера, веса и стоимости, которые можно получить с помощью некоторых доступных устройств для поверхностного монтажа. Другая причина использования обоих методов заключается в том, что монтаж с сквозным монтажом может обеспечить необходимую прочность для компонентов, которые, вероятно, будут выдерживать физическую нагрузку (например, разъемы, которые часто сопрягаются и разъединяются или которые подключаются к кабелям, которые, как ожидается, будут оказывать существенное напряжение на интерфейс печатной платы и разъема), в то время как компоненты, которые, как ожидается, останутся нетронутыми, будут занимать меньше места при использовании методов поверхностного монтажа. Для дальнейшего сравнения см. страницу SMT .

После заполнения платы ее можно протестировать различными способами:

- При выключенном питании визуальный осмотр , автоматизированный оптический осмотр . Руководства JEDEC по размещению компонентов печатной платы, пайке и осмотру обычно используются для поддержания контроля качества на этом этапе производства печатных плат.

- При выключенном питании, анализ аналоговой сигнатуры , тестирование при выключенном питании .

- При включенном питании можно провести внутрисхемное тестирование , в ходе которого можно выполнить физические измерения (например, напряжения).

- При включенном питании проведите функциональный тест , просто проверяя, выполняет ли печатная плата то, для чего она была разработана.

Для облегчения этих тестов печатные платы могут быть спроектированы с дополнительными контактными площадками для создания временных соединений. Иногда эти площадки должны быть изолированы резисторами. Внутрисхемный тест может также проверять функции проверки граничного сканирования некоторых компонентов. Внутрисхемные тестовые системы могут также использоваться для программирования энергонезависимых компонентов памяти на плате.

При граничном сканировании тестовые схемы, интегрированные в различные ИС на плате, формируют временные соединения между дорожками печатной платы для проверки правильности монтажа ИС. Граничное сканирование требует, чтобы все проверяемые ИС использовали стандартную процедуру конфигурации теста, наиболее распространенной из которых является стандарт Joint Test Action Group ( JTAG ). Архитектура тестирования JTAG предоставляет средства для тестирования соединений между интегральными схемами на плате без использования физических тестовых зондов, используя схемы в ИС для использования самих выводов ИС в качестве тестовых зондов. Поставщики инструментов JTAG предоставляют различные типы стимулов и сложные алгоритмы не только для обнаружения неисправных сетей, но и для изоляции неисправностей в определенных сетях, устройствах и выводах.

Если платы не проходят тест, специалисты могут отпаять и заменить неисправные компоненты. Эта задача называется переделкой .

Защита и упаковка

Печатные платы, предназначенные для экстремальных условий, часто имеют конформное покрытие , которое наносится погружением или распылением после пайки компонентов. Покрытие предотвращает коррозию и утечки тока или короткое замыкание из-за конденсации. Самые ранние конформные покрытия были восковыми ; современные конформные покрытия обычно представляют собой погружения в разбавленные растворы силиконовой резины, полиуретана, акрила или эпоксидной смолы. Другой метод нанесения конформного покрытия заключается в распылении пластика на печатную плату в вакуумной камере. Главным недостатком конформных покрытий является то, что обслуживание платы становится чрезвычайно сложным. [30]

Многие собранные печатные платы чувствительны к статическому электричеству , поэтому при транспортировке их необходимо помещать в антистатические пакеты . При работе с этими платами пользователь должен быть заземлен . Неправильные методы обращения могут передавать накопленный статический заряд через плату, повреждая или разрушая компоненты. Повреждение может не сразу повлиять на функциональность, но может привести к раннему отказу позже, вызвать периодические сбои в работе или сузить диапазон условий окружающей среды и электрических условий, при которых плата функционирует должным образом.

Смотрите также

Список литературы

- ^ "Методология проектирования печатных плат". Архивировано из оригинала 23 сентября 2015 г.

- ^ ab Lienig, J.; Scheible, J. (2020). "§1.3.3: Физическое проектирование печатных плат". Основы проектирования топологии электронных схем. Springer. стр. 26–27 . doi :10.1007/978-3-030-39284-0. ISBN 978-3-030-39284-0. S2CID 215840278.

- ^ "См. приложение D к IPC-2251" (PDF) .

- ^ Mitzner, Kraig (2011). Полное проектирование печатной платы с использованием OrCad Capture and Layout. Newnes. стр. 443–6 . ISBN 9780080943541.

- ^ Тафф, Ицхак; Бенрон, Хай (октябрь 1999 г.). Жидкие фоторезисты для термического прямого получения изображений . Полномочия совета.

- ^ ab Khandpur, RS (2005). Печатные платы: проектирование, изготовление, сборка и тестирование. Tata-McGraw Hill. стр. 373–8 . ISBN 0-07-058814-7.

- ^ Bosshart (1 января 1983 г.). Печатные платы: проектирование и технология. Tata McGraw-Hill Education. стр. 298. ISBN 9780074515495. Получено 4 ноября 2024 г. .

- ^ Райли, Фрэнк (2013). Справочник по сборке электроники. Springer. стр. 285. ISBN 9783662131619. Получено 4 ноября 2024 г. .

- ^ "PCB Layout" . Получено 17 мая 2018 г. .

- ^ "プリント回路配線の修復" .

- ^ «Печать 3D-структур методом лазерно-индуцированного прямого переноса».

- ^ «Система, создающая токопроводящую дорожку на подложке».

- ^ "Лазерное сверление печатных плат высокой плотности". Industrial Laser Solutions . 1 сентября 2012 г.

- ^ "Нетрадиционные методы изготовления маленьких отверстий". MMSOnline.com . 15 июня 2002 г.

- ^ "Лазерные сверлильные станки серии GTW5 (на английском языке) Видео". Mitsubishi Electric.

- ^ "Лазерный сверлильный станок серии GTW5-UVF20 Лазерные обрабатывающие станки MELLASER". Mitsubishi Electric.

- ^ "Соображения по выбору финишной обработки поверхности печатной платы" (PDF) . 8 октября 2013 г.

- ^ "Приложение F. Пример последовательности изготовления стандартной печатной платы". Связи: тенденции производства в технологии электронных соединений . Национальная академия наук. 2005. doi : 10.17226/11515. ISBN 978-0-309-10034-2.

- ^ "Методы производства и материалы 3.1 Общие сведения". Отчет о проекте печатной платы – Содержание, Проектирование для окружающей среды (DfE) . Агентство по охране окружающей среды.

- ^ Милад, Джордж; Гудечаускас, Дон. «Надежность паяных соединений золотых поверхностных покрытий (ENIG, ENEPIG и DIG) для печатных плат, собранных с использованием бессвинцового сплава SAC».

- ^ Публикация IPC IPC-TR-476A, «Электрохимическая миграция: электрически вызванные отказы в печатных монтажных узлах», Нортбрук, Иллинойс, май 1997 г.

- ^ Чжан, С.; Азарян, М. Х.; Пехт, М. (2005). «Проблемы надежности технологии флюса без отмывки с бессвинцовым припоем для печатных плат высокой плотности». 38-й Международный симпозиум по микроэлектронике. С. 367–375 . Архивировано из оригинала 14 октября 2017 г.

- ^ Кумбс, Клайд Ф. (2007). Справочник по печатным схемам . McGraw–Hill Professional. стр. 45–19 . ISBN 978-0-07-146734-6.

- ^ "Жидкие фотоизображенные паяльные маски" (PDF) . Coates Circuit Products. Архивировано из оригинала (PDF) 11 июля 2017 г.

- ^ "Контактные решения для адаптеров с малым шагом выводов для микроэлектроники" (PDF) . MicroContact. стр. 07 . Получено 4 ноября 2024 г. .

- ^ Ayob, M.; Kendall, G. (2008). «Обзор оптимизации машин для размещения поверхностного монтажа устройств: классификация машин». European Journal of Operational Research . 186 (3): 893–914 . CiteSeerX 10.1.1.486.8305 . doi :10.1016/j.ejor.2007.03.042.

- ^ Ayob, M.; Kendall, G. (2005). "Тройная целевая функция с подходом спецификации точки динамического захвата и размещения Чебышева для оптимизации машины для поверхностного монтажа" (PDF) . European Journal of Operational Research . 164 (3): 609– 626. doi :10.1016/j.ejor.2003.09.034.

- ^ «Выбор между SMT-сборкой и сквозным монтажом: что нужно знать». MacroFab. 12 августа 2022 г. Получено 29 октября 2024 г.

- ^ Боркес, Том. "SMTA TechScan Compendium: 0201 Design, Assembly and Process" (PDF) . Ассоциация технологий поверхностного монтажа . Получено 11 января 2010 г. .

- ^ Сибу. Введение во встраиваемые системы 1E . Тата МакГроу-Хилл. п. 293. ИСБН 978-0-07-014589-4.