Обработка лазерным лучом

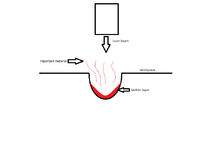

Обработка лазерным лучом ( LBM ) — это форма обработки , которая использует тепло , направленное лазерным лучом . Этот процесс использует тепловую энергию для удаления материала с металлических или неметаллических поверхностей. Высокая частота монохроматического света будет падать на поверхность, нагревая, плавя и испаряя материал из-за столкновения с фотонами (см. Кулоновский взрыв ). [1] Обработка лазерным лучом лучше всего подходит для хрупких материалов с низкой проводимостью , но может использоваться для большинства материалов. [2]

Обработка лазерным лучом может быть выполнена на стекле без расплавления поверхности. В случае светочувствительного стекла лазер изменяет химическую структуру стекла, позволяя проводить его выборочную травку . Стекло также называют фотообрабатываемым стеклом. Преимущество фотообрабатываемого стекла заключается в том, что оно может производить точно вертикальные стенки, а само стекло подходит для многих биологических применений, таких как субстраты для генетического анализа.

Типы лазеров

Существует множество различных типов лазеров, включая газовые, твердотельные и эксимерные . [3]

Некоторые из наиболее часто используемых газов включают: He-Ne , Ar и лазер на углекислом газе .

Твердотельные лазеры разрабатываются путем легирования редкоземельным элементом различных материалов-носителей. В отличие от газовых лазеров, твердотельные лазеры накачиваются оптически с помощью импульсных ламп или дуговых ламп. Рубин является одним из часто используемых материалов-носителей в этом типе лазера. [3] Рубиновый лазер — это тип твердотельного лазера, лазерной средой которого является синтетический рубиновый кристалл. Синтетический рубиновый стержень оптически накачивается с помощью ксеноновой импульсной трубки, прежде чем он используется в качестве активной лазерной среды. [4]

YAG — это аббревиатура для иттрий-алюминиевого граната, кристаллы которого используются в твердотельных лазерах, в то время как Nd:YAG относится к легированным неодимом кристаллам иттрий-алюминиевого граната, которые используются в твердотельных лазерах в качестве лазерного посредника.

YAG-лазеры излучают длину световых волн с высокой энергией. Nd:glass — это неодимовый активный носитель, изготовленный из силикатных или фосфатных материалов, которые используются в волоконных лазерах .

Глубина реза

Глубина резки лазером прямо пропорциональна частному, полученному путем деления мощности лазерного луча на произведение скорости резки и диаметра пятна лазерного луча.

где t — глубина реза, P — мощность лазерного луча, v — скорость резки, а d — диаметр пятна лазерного луча. [5]

Глубина реза также зависит от материала заготовки. Отражательная способность материала, плотность, удельная теплоемкость и температура плавления — все это влияет на способность лазера резать заготовку.

В следующей таблице [6] показана способность различных лазеров резать различные материалы:

| материал | длина волны (микрометр) CO2-лазер: 10,6 | длина волны (микрометр) Nd:YAG-лазер: 1,06 |

| керамика | хорошо | плохо |

| фанера | очень хорошо | довольно хорошо |

| поликарбонат | хорошо | довольно хорошо |

| полиэтилен | очень хорошо | довольно хорошо |

| Орспекс | очень хорошо | довольно хорошо |

| Титан | хорошо | хорошо |

| Золото | не возможно | хорошо |

| Медь | плохо | хорошо |

| Алюминий | хорошо | хорошо |

| нержавеющая сталь | очень хорошо | |

| конструкционная сталь | очень хорошо |

Приложения

Лазеры могут использоваться для сварки , плакирования, маркировки, обработки поверхности, сверления и резки среди других производственных процессов. Он используется в автомобильной, судостроительной, аэрокосмической, сталелитейной, электронной и медицинской промышленности для точной обработки сложных деталей.

Лазерная сварка выгодна тем, что может сваривать на скорости до 100 мм/с, а также сваривать разнородные металлы. Лазерная наплавка используется для покрытия дешевых или слабых деталей более твердым материалом с целью улучшения качества поверхности. Сверление и резка лазерами выгодны тем, что режущий инструмент практически не изнашивается, поскольку нет контакта, который мог бы повредить.

Фрезерование лазером — это трехмерный процесс, требующий двух лазеров, но при этом существенно сокращающий затраты на обработку деталей. [2] [7] Лазеры можно использовать для изменения свойств поверхности заготовки.

Применение лазерной обработки различается в зависимости от отрасли. В легкой промышленности станок используется для гравировки и сверления других металлов. В электронной промышленности лазерная обработка используется для зачистки проводов и зачистки схем. В медицинской промышленности она используется для косметической хирургии и удаления волос. [2]

Преимущества

- Поскольку лучи лазерного луча монохроматичны и параллельны (т.е. имеют нулевую протяженность ), их можно сфокусировать до малого диаметра и получить до 100 МВт мощности на квадратный миллиметр площади.

- Обработка лазерным лучом позволяет гравировать и резать практически все материалы, для которых традиционные методы резки могут оказаться бессильны.

- Существует несколько типов лазеров, и каждый из них имеет свое применение.

- Расходы на техническое обслуживание лазеров сравнительно низкие из-за низкого уровня износа, поскольку между инструментом и заготовкой нет физического контакта. [3]

- Обработка, осуществляемая лазерными лучами, отличается высокой точностью, и большинство этих процессов не требуют дополнительной отделки. [3]

- Лазерные лучи можно сочетать с газами, чтобы повысить эффективность процесса резки, свести к минимуму окисление поверхностей и/или защитить поверхность заготовки от расплавленного или испаренного материала.

Недостатки

- Начальная стоимость приобретения лазерного луча умеренно высока. Существует множество принадлежностей, которые помогают в процессе обработки, и поскольку большинство из этих принадлежностей так же важны, как и сам лазерный луч, начальная стоимость обработки увеличивается еще больше. [3]

- Для обработки и обслуживания станка требуются высококвалифицированные специалисты. Управление лазерным лучом сравнительно технично, и может потребоваться помощь эксперта. [3]

- Лазерные лучи не предназначены для проведения массовых металлообработок.

- Обработка лазерным лучом потребляет много энергии.

- Глубокие разрезы затруднительны для заготовок с высокой температурой плавления и обычно приводят к образованию конусности.

Смотрите также

Ссылки

- ^ "Лечение рубиновым лазером. DermNet NZ". www.dermnetnz.org . Получено 01.03.2016 .

- ^ abc Dubey, Avanish (май 2008 г.). «Обработка лазерным лучом — обзор». International Journal of Machine Tools and Manufacture . 48 (6): 609– 628. doi :10.1016/j.ijmachtools.2007.10.017.

- ^ abcdef "Laser Beam Machining". www.mechnol.com . 10 февраля 2016 г. Архивировано из оригинала 6 марта 2016 г. Получено 2016-02-17 .

- ^ "Лазеры на твердых средах". hyperphysics.phy-astr.gsu.edu . Получено 01.03.2016 .

- ^ Kalpakjian; Schmid (2008). Производственные процессы для инженерных материалов (5-е изд.). Prentice Hall. ISBN 9780132272711.

- ^ J. Berkmanns, M. Faerber (18 июня 2008 г.). Лазерная резка. LASERLINE Technical .

- ^ Мейер, Йохан (июнь 2004 г.). «Обработка лазерным лучом (LBM), современное состояние и новые возможности». Журнал технологий обработки материалов . 149 ( 1–3 ): 2–17 . doi :10.1016/j.jmatprotec.2004.02.003.

Дальнейшее чтение

- Пауло, Давим (2013). Нетрадиционные процессы обработки: достижения в исследованиях . Springer. ISBN 978-1447151784.

- Амитабх Гхош; Асок Кумар Маллик (2010). «Нетрадиционные процессы обработки». Manufacturing Science (2-е изд.). East-west press. стр. 396–403 . ISBN 978-81-7671-063-3.