Газовый баллон

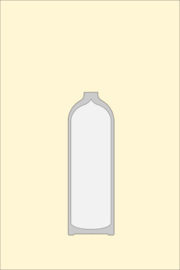

Газовый баллон — это сосуд под давлением для хранения и удержания газов при давлении выше атмосферного . Газовые баллоны для хранения также могут называться бутылками . Внутри баллона хранимое содержимое может находиться в состоянии сжатого газа, пара над жидкостью, сверхкритической жидкости или растворяться в материале-подложке в зависимости от физических характеристик содержимого. Типичная конструкция газового баллона удлиненная, стоящая вертикально на уплощенном или вогнутом нижнем конце или кольце для ног, с клапаном баллона, ввинченным во внутреннюю резьбу горловины в верхней части для подсоединения к заполняющему или приемному устройству. [1]

Номенклатура

Газовые баллоны можно сгруппировать по нескольким характеристикам, таким как метод изготовления, материал, группа давления, класс содержимого, транспортабельность и возможность повторного использования. [2]

Размер баллона для сжатого газа, который может быть классифицирован как газовый баллон, обычно составляет от 0,5 до 150 литров. Меньшие баллоны могут быть названы газовыми картриджами, а большие — газовыми трубками, резервуарами или другими определенными типами сосудов под давлением. Газовый баллон используется для хранения газа или сжиженного газа при давлении выше нормального атмосферного давления. [2] В Южной Африке баллон для хранения газа подразумевает многоразовый транспортируемый контейнер с объемом вместимости воды до 150 литров. Многоразовые транспортируемые цилиндрические контейнеры емкостью от 150 до 3000 литров воды называются трубками. [1]

В Соединенных Штатах термин « баллонный газ » обычно относится к сжиженному нефтяному газу . «Баллонный газ» иногда используется в медицинских целях, особенно для переносных кислородных баллонов . Упакованные промышленные газы часто называют «баллонным газом», хотя иногда используется и термин «баллонный газ». Термин «пропановый бак» также используется для баллонов с пропаном. [ требуется цитата ]

В Великобритании и других частях Европы чаще всего говорят о «баллонном газе» при обсуждении любого использования, будь то промышленное, медицинское или сжиженная нефть. Напротив, то, что в Соединенных Штатах называется сжиженным нефтяным газом, в Великобритании известно как «LPG» и может быть заказано с использованием одного из нескольких торговых наименований , или конкретно как бутан или пропан , в зависимости от требуемой тепловой мощности. [ необходима цитата ]

Термин «цилиндр» в этом контексте иногда путают с «баком» , который представляет собой открытый сверху или вентилируемый контейнер, в котором жидкости хранятся под действием силы тяжести, хотя термин « акваланг» обычно используется для обозначения баллона со сжатым газом, используемого для подачи дыхательного газа в подводный дыхательный аппарат .

Компоненты

- Цилиндр — либо оболочка, либо полная сборка оболочки и всех аксессуаров, непосредственно прикрепленных к оболочке, в зависимости от контекста.

- Корпус – сосуд высокого давления в целом, за исключением принадлежностей.

- Плечо – конец оболочки с горловиной или выступом, в который вставляется клапан. [3]

- Шейка – коаксиальное цилиндрическое расширение плеча с резьбовым отверстием, в которое вставляется клапан баллона или соединение газовой трубы. [4]

- Выступ – прочная вставка, обычно в центре плеча, в которую вмонтирован клапан или соединение газовой трубы. [4]

- Основание или подножие – конец оболочки, противоположный плечу. [4]

- Подкладка – сердечник, на котором уложены нити обмотки. Сердечник может быть структурным (обычно металлическим) и разделять нагрузки давления или просто отделять композитную обертку от содержимого цилиндра (металл или инженерный пластик). [4]

- Плечо – конец оболочки с горловиной или выступом, в который вставляется клапан. [3]

- Клапан цилиндра – запорный клапан, напрямую соединенный с оболочкой цилиндра на шейке или выступе, который открывается, чтобы позволить газу течь в цилиндр или из него, и закрывается, чтобы предотвратить такой поток. Обычно он имеет резьбовое входное/выходное отверстие, к которому может быть подключено другое оборудование, но в некоторых случаях может иметь встроенный регулятор давления на выходной стороне и отдельное входное отверстие для заполнения. [3]

- Кольцо-опора – постоянно прикрепленное к основанию кольцо, на котором может стоять цилиндр. [1]

- Защитный кожух клапана – фитинг (колпачок или воротник), привинченный или зажатый к заплечику, защищающий клапан от ударов во время транспортировки, а в некоторых случаях и во время использования. [1]

- Постоянная маркировка – информация, идентифицирующая баллон и его технические характеристики, проштампованная на внешней стороне плеча на металлических баллонах. [5] На композитных баллонах постоянная маркировка может представлять собой напечатанную этикетку, заключенную под смолой или покрытую постоянным прозрачным покрытием на плече или боковой стенке баллона. [6]

Типы

Поскольку волокнистые композиционные материалы стали использоваться для армирования сосудов высокого давления, были определены различные типы баллонов, отличающиеся методом изготовления и используемыми материалами: [7] [8]

- Тип 1: Только металл . В основном это бесшовные кованые металлические сосуды, но для более низкого рабочего давления, например , сжиженного бутана, также используются сварные стальные сосуды.

- Тип 2: Металлический сосуд, обруч, обернутый волокнистым композитом только вокруг цилиндрической части «цилиндра». (Геометрически требуется в два раза большая прочность на растяжение в цилиндрической области по сравнению со сферическими крышками цилиндра.)

- Тип 3: Тонкий металлический вкладыш (который обеспечивает газонепроницаемость сосуда, но не увеличивает его прочность), полностью обернутый волокнистым композитным материалом.

- Тип 4: Безметалловый вкладыш из пластика, полностью обернутый волокнистым композитным материалом. Горловина цилиндра, включающая резьбу для клапана, представляет собой металлическую вставку.

Цилиндровые узлы

Сборочные единицы, состоящие из группы баллонов, смонтированных вместе для совместного использования или транспортировки:

- Банк — группа баллонов, подключенных к системе распределения газа для хранения больших объемов, где отдельные баллоны могут использоваться вместе или по отдельности, но не обязательно поддерживаются конструкцией, которая может использоваться для их транспортировки как группы.

- Каскад – банк при использовании в каскаде .

- Quad или bundle, также иногда gas pack или gas battery — группа баллонов для хранения газа высокого давления, обычно монтируемых вертикально на прямоугольной раме для транспортировки и соединенных вместе коллектором. [9] Поддон — это похожая на вид группа баллонов на подъемной раме без функциональных соединений. Максимальный объединенный объем баллона для связки составляет 3000 литров для нетоксичных газов и 1000 литров для токсичных газов. Газовые связки определены в ISO 10961:2019 Газовые баллоны — Связки баллонов — Проектирование, производство, испытания и проверка. [10] [11]

- Стойка — конструкция, обеспечивающая надежное удержание баллонов в вертикальном или горизонтальном положении во время использования, транспортировки или хранения.

Материалы

Цельнометаллические баллоны являются наиболее прочными и обычно наиболее экономичными вариантами, но они относительно тяжелые. Сталь, как правило, наиболее устойчива к грубому обращению и наиболее экономична, и часто легче алюминия при том же рабочем давлении, емкости и форм-факторе из-за ее более высокой удельной прочности. Интервал проверки промышленных стальных баллонов увеличился с 5 или 6 лет до 10 лет. Баллоны для дайвинга , которые используются в воде, должны проверяться чаще; интервалы, как правило, составляют от 1 до 5 лет. Стальные баллоны, как правило, изымаются из эксплуатации через 70 лет или могут продолжать использоваться неограниченное время при условии, что они проходят периодические проверки и испытания. [ необходима цитата ] Когда было обнаружено, что у них есть присущие структурные проблемы, некоторые стальные и алюминиевые сплавы были изъяты из эксплуатации или прекращены из нового производства, в то время как существующие баллоны могут требовать другой проверки или испытаний, но остаются в эксплуатации при условии, что они проходят эти испытания. [ необходима цитата ]

Для очень высоких давлений композиты имеют большее преимущество в массе. Благодаря очень высокой прочности на разрыв полимера, армированного углеродным волокном , эти сосуды могут быть очень легкими, но более дорогими в производстве. [12] Композитные баллоны с намотанной нитью используются в дыхательных аппаратах пожаротушения, для высотного альпинизма и в кислородном оборудовании первой помощи из-за их малого веса, но редко используются для дайвинга из-за их высокой положительной плавучести . Иногда их используют, когда портативность для доступа к месту погружения имеет решающее значение, например, при погружении в пещеры , где поверхность воды находится далеко от входа в пещеру. [13] [14] Композитные баллоны, сертифицированные по ISO-11119-2 или ISO-11119-3, могут использоваться для подводного применения только в том случае, если они изготовлены в соответствии с требованиями для подводного использования и имеют маркировку «UW». [15]

Баллоны, армированные волокнистым армированным материалом или изготовленные из него, обычно должны проверяться чаще, чем металлические баллоны, например , каждые 5 лет вместо 10 лет, и должны проверяться более тщательно, чем металлические баллоны, поскольку они более восприимчивы к ударным повреждениям. Они также могут иметь ограниченный срок службы. [ необходима цитата ] Изначально баллоны из волокнистого композита были рассчитаны на ограниченный срок службы в 15, 20 или 30 лет, но он был продлен, когда они доказали свою пригодность для более длительного срока службы. [ необходима цитата ]

Производственные процессы

Бесшовные металлические баллоны типа 1

Сосуд высокого давления типа 1 представляет собой бесшовный цилиндр, обычно изготавливаемый из холоднопрессованного алюминия или кованой стали . [16] Сосуд высокого давления состоит из цилиндрической секции с равномерной толщиной стенки, с более толстым основанием на одном конце и куполообразным плечом с центральной горловиной для присоединения клапана цилиндра или коллектора на другом конце.

Иногда могут использоваться и другие материалы. Инконель использовался для немагнитных и высококоррозионностойких, совместимых с кислородом сферических газовых баллонов высокого давления для смешанных газовых ребризеров ВМС США Mk-15 и Mk-16, а также для нескольких других военных ребризеров.

Алюминий

Большинство алюминиевых баллонов имеют плоское дно, что позволяет им стоять вертикально на ровной поверхности, но некоторые изготавливаются с куполообразным дном.

Алюминиевые цилиндры обычно изготавливаются методом холодной экструзии алюминиевых заготовок в процессе, который сначала прессует стенки и основание, затем обрезает верхний край стенок цилиндра, после чего следует прессование плеча и шейки. Заключительный структурный процесс — это обработка внешней поверхности шейки, расточка и нарезание резьбы шейки и канавки для уплотнительного кольца . Затем цилиндр подвергается термической обработке, испытанию и штамповке с требуемой постоянной маркировкой. [17]

- Часть штампа со вставленной заготовкой

- Процесс холодной экструзии

- Экструзионный продукт перед обрезкой

- Разрез после закрытия верхнего конца

- Секция, показывающая детально обработанные участки грифа

- Гидростатическое испытание

Сталь

Стальные баллоны часто используются, поскольку они тверже и более устойчивы к внешнему поверхностному удару и абразивному износу, а также могут выдерживать более высокие температуры без ущерба для свойств материала. Они также могут иметь меньшую массу, чем алюминиевые баллоны с той же газовой емкостью , из-за значительно более высокой удельной прочности . Стальные баллоны более восприимчивы, чем алюминиевые, к внешней коррозии, особенно в морской воде, и могут быть оцинкованы или покрыты защитными красками от коррозии для защиты от коррозионного повреждения. Несложно контролировать внешнюю коррозию и ремонтировать краску в случае повреждения, а стальные баллоны, которые хорошо обслуживаются, имеют длительный срок службы, часто дольше, чем алюминиевые баллоны, поскольку они не подвержены усталостным повреждениям при заполнении в пределах их безопасных рабочих пределов давления.

Стальные баллоны изготавливаются с куполообразными (выпуклыми) и тарельчатыми (вогнутыми) днищами. Тарельчатый профиль позволяет им стоять вертикально на горизонтальной поверхности и является стандартной формой для промышленных баллонов. Баллоны, используемые для аварийного газоснабжения на водолазных колоколах, часто имеют такую форму и обычно имеют емкость для воды около 50 литров («J»). Куполообразные днища обеспечивают больший объем при той же массе баллона и являются стандартом для баллонов для подводного плавания емкостью до 18 литров воды, хотя некоторые баллоны с вогнутым дном продаются для подводного плавания. Промышленные баллоны с куполообразным концом могут быть оснащены запрессованным кольцом для ног, чтобы позволить стоять вертикально. [18] [19]

Стальные сплавы, используемые для производства газовых баллонов, разрешены производственным стандартом. Например, стандарт США DOT 3AA требует использования мартеновской, кислородно-конвертерной или электростали однородного качества. Одобренные сплавы включают 4130X, NE-8630, 9115, 9125, углеродисто-боровые и промежуточные марганцевые, с указанными компонентами, включая марганец и углерод, а также молибден, хром, бор, никель или цирконий. [20]

Нарисовано с пластины

Стальные баллоны могут быть изготовлены из стальных пластинчатых дисков, штампованных из отожженной пластины или рулона, которые смазываются и вытягиваются в холодном состоянии в цилиндрическую чашеобразную форму с помощью гидравлического пресса, который отжигается и вытягивается снова в два или три этапа, пока не будет достигнут окончательный диаметр и толщина стенки. Обычно они имеют куполообразное основание, если предназначены для рынка подводного плавания, поэтому они не могут стоять сами по себе. Для промышленного использования чашеобразное основание позволяет баллону стоять на конце на плоской поверхности. После формирования основания и боковых стенок верхняя часть баллона обрезается по длине, нагревается и подвергается горячему формованию для формирования плеча и закрытия горловины. Этот процесс утолщает материал плеча. Баллон подвергается термической обработке путем закалки и отпуска для обеспечения наилучшей прочности и вязкости. Баллоны обрабатываются на станке для обеспечения резьбы горловины и седла уплотнительного кольца (если применимо), затем химически очищаются или подвергаются дробеструйной обработке внутри и снаружи для удаления прокатной окалины. После осмотра и гидростатических испытаний на них наносится необходимая постоянная маркировка, после чего наносится внешнее покрытие антикоррозионной краской или производится горячее цинкование и окончательная проверка. [21] [4]

Скручено из бесшовной трубы

Схожий метод заключается в том, чтобы начать с бесшовной стальной трубы подходящего диаметра и толщины стенки, изготовленной таким процессом, как процесс Маннесмана , и закрыть оба конца процессом горячего прядения. Этот метод особенно подходит для труб для хранения газа высокого давления , которые обычно имеют резьбовое отверстие шейки на обоих концах, так что оба конца обрабатываются одинаково. Когда отверстие шейки требуется только на одном конце, основание сначала прядут и заправляют внутри для получения однородной гладкой поверхности, затем процесс закрытия плеча и формирования шейки такой же, как и для метода прессованной пластины. [4]

Выкован из заготовки

Альтернативный метод производства — обратное выдавливание нагретой стальной заготовки, аналогичное процессу холодного выдавливания для алюминиевых цилиндров, за которым следует горячее вытягивание и формование дна для уменьшения толщины стенки, а также обрезка верхнего края в рамках подготовки к формированию плеча и шейки методом горячего выдавливания. Другие процессы во многом одинаковы для всех методов производства. [22] [4]

Шейка цилиндра

Шейка цилиндра — это часть конца, которая имеет форму узкого концентрического цилиндра и внутреннюю резьбу для установки клапана цилиндра. Существует несколько стандартов для резьбы шейки, которые включают параллельную резьбу, где уплотнение осуществляется с помощью уплотнительного кольца , и коническую резьбу , которая герметизирует вдоль контактной поверхности путем деформации контактных поверхностей, а также на резьбовой ленте или герметизирующем компаунде . [3]

Металлический вкладыш с обручальной оболочкой типа 2

Тип 2 представляет собой обруч, обернутый армированной волокном смолой поверх цилиндрической части цилиндра, где окружная нагрузка самая высокая. Волокна разделяют окружную нагрузку с металлическим сердечником и достигают значительной экономии веса за счет эффективного распределения напряжений и высокой удельной прочности и жесткости композита. Сердечник представляет собой бесшовный металлический цилиндр, изготовленный любым из способов, подходящих для цилиндра типа 1, но с более тонкими стенками, поскольку они несут только около половины нагрузки, в основном осевую нагрузку. Обручная обмотка находится под углом к продольной оси, близким к 90°, поэтому волокна несут незначительную осевую нагрузку. [4]

Тонкий металлический вкладыш, полностью обернутый в оболочку, тип 3

Тип 3 охватывает весь цилиндр, за исключением шейки, а металлическая гильза в основном предназначена для того, чтобы сделать цилиндр газонепроницаемым, поэтому гильза несет очень небольшую нагрузку. Углы намотки оптимизированы для того, чтобы выдерживать все нагрузки (осевые и окружные) от сжатого газа в цилиндре. Снаружи открыт только металл шейки. Такая конструкция может сэкономить порядка 30% массы по сравнению с типом 2, поскольку волокнистый композит имеет более высокую удельную прочность, чем металл гильзы типа 2, которую он заменяет. [4]

Полностью обернутый пластиковый вкладыш типа 4

Тип 4 оборачивается так же, как и тип 3, но вкладыш неметаллический. Металлический выступ шейки устанавливается на плечо пластиковой гильзы перед намоткой, и он несет резьбу шейки для клапана цилиндра. Внешняя часть шейки вставки не покрыта оберткой из волокна и может иметь осевые выступы для зацепления с гаечным ключом или зажимом для крутильной поддержки при установке или снятии клапана цилиндра. Уменьшение массы по сравнению с типом 3 обусловлено меньшей плотностью пластиковой гильзы. [4]

Сварные газовые баллоны

Сварной газовый баллон состоит из двух или более компонентов оболочки, соединенных сваркой. Наиболее часто используемый материал — сталь, но нержавеющая сталь, алюминий и другие сплавы могут использоваться, когда они лучше подходят для применения. Сталь прочна, устойчива к физическим повреждениям, легко сваривается, относительно недорога и обычно достаточно устойчива к коррозии, а также обеспечивает экономичный продукт.

Компонентами оболочки обычно являются куполообразные концы и часто прокатанная цилиндрическая центральная секция. Концы обычно куполообразные путем холодного прессования из круглой заготовки и могут быть вытянуты в два или более этапов для получения окончательной формы, которая обычно является полуэллиптическим сечением. Концевая заготовка обычно штампуется из листа, вытягивается до требуемого сечения, края обрезаются по размеру и сужаются для перекрытия, где это необходимо, и пробиваются отверстия для горловины и других фитингов. Выступ горловины вставляется с вогнутой стороны и приваривается на место перед сборкой оболочки. [23]

Меньшие цилиндры обычно собираются из верхнего и нижнего купола с экваториальным сварным швом. Большие цилиндры с более длинным цилиндрическим корпусом включают выпуклые днища, приваренные по окружности к прокатанной центральной цилиндрической секции с одним продольным сварным швом. Сварка обычно автоматизированная газовая дуговая сварка металлическим электродом . [23]

Типичные принадлежности, которые привариваются к внешней стороне цилиндра, включают в себя опорное кольцо, предохранитель клапана с подъемными ручками и шейный выступ с резьбой для клапана. Иногда также привариваются другие сквозные и внешние фитинги. [23]

После сварки сборка может быть подвергнута термической обработке для снятия напряжений и улучшения механических характеристик, очищена дробеструйной обработкой и покрыта защитным и декоративным покрытием. Испытания и проверки для контроля качества будут проводиться на различных этапах производства. [23]

Правила и испытания

Транспортировка баллонов высокого давления регулируется многими правительствами по всему миру. Различные уровни испытаний обычно требуются руководящим органом страны, в которой он будет перевозиться в заполненном состоянии. В Соединенных Штатах этим органом является Министерство транспорта США (DOT). Аналогичным образом в Великобритании европейские правила транспортировки (ADR) реализуются Министерством транспорта (DfT). Для Канады этим органом является Министерство транспорта Канады (TC). Баллоны могут иметь дополнительные требования к конструкции и/или эксплуатационным характеристикам от независимых испытательных агентств, таких как Underwriters Laboratories (UL). Каждый производитель баллонов высокого давления должен иметь независимого агента по качеству, который будет проверять качество и безопасность продукции.

В Великобритании « компетентный орган » — Министерство транспорта (DfT) — внедряет правила, а назначение уполномоченных испытателей цилиндров осуществляется Службой аккредитации Соединенного Королевства (UKAS), которая дает рекомендации Агентству по сертификации транспортных средств (VCA) для утверждения отдельных органов.

Существует множество испытаний, которые могут быть выполнены на различных баллонах. Некоторые из наиболее распространенных типов испытаний — это гидростатическое испытание , испытание на разрыв, предел прочности на растяжение , испытание на удар по Шарпи и циклическое изменение давления.

В процессе производства на баллоне обычно проштамповывается или постоянно маркируется важная информация. Обычно эта информация включает тип баллона, рабочее или сервисное давление, серийный номер, дату изготовления, зарегистрированный код производителя и иногда испытательное давление. В зависимости от требований нормативных актов может быть проштампована и другая информация.

Баллоны высокого давления, которые используются многократно — как большинство из них — можно подвергать гидростатическим или ультразвуковым испытаниям и визуально осматривать каждые несколько лет. [24] В Соединенных Штатах гидростатические или ультразвуковые испытания требуются либо каждые пять лет, либо каждые десять лет, в зависимости от баллона и его эксплуатации.

Соединения клапанов

Нить на шее

Резьба шейки цилиндра может соответствовать любому из нескольких стандартов. Как коническая резьба, уплотненная резьбовой лентой, так и параллельная резьба, уплотненная уплотнительным кольцом, были признаны удовлетворительными для работы под высоким давлением, но каждая из них имеет свои преимущества и недостатки для конкретных случаев использования, и если нет нормативных требований, тип может быть выбран в соответствии с применением. [3]

Коническая резьба обеспечивает простую сборку, но требует высокого крутящего момента для создания надежного уплотнения, что вызывает высокие радиальные силы в шейке и имеет ограниченное количество раз, которое может быть использовано до того, как чрезмерно деформируется. Это можно немного расширить, всегда возвращая тот же фитинг в тот же цилиндр и избегая чрезмерного затягивания. [3]

В Австралии, Европе и Северной Америке коническая резьба горловины обычно предпочтительна для инертных, горючих, едких и токсичных газов, но когда алюминиевые баллоны используются для обслуживания кислорода в соответствии со спецификациями Министерства транспорта США (DOT) или Министерства транспорта Канады (TC) в Северной Америке, баллоны должны иметь параллельную резьбу. DOT и TC разрешают сосудам высокого давления ООН иметь конические или параллельные резьбовые отверстия. В США применяется 49 CFR Часть 171.11, а в Канаде CSA B340-18 и CSA B341-18. В Европе и других частях мира коническая резьба предпочтительна для впускных отверстий баллонов для окисляющих газов. [3]

Баллоны для подводного плавания обычно имеют гораздо более короткий интервал между внутренними проверками, поэтому использование конической резьбы менее удовлетворительно из-за ограниченного количества раз, когда клапан с конической резьбой может быть повторно использован до его износа, [3] поэтому для этого применения обычно используется параллельная резьба. [1]

Параллельная резьба может быть достаточно затянута, чтобы сформировать хорошее уплотнение с уплотнительным кольцом без смазки, что является преимуществом, когда смазка может реагировать с уплотнительным кольцом или содержимым. Повторные безопасные установки возможны с различными комбинациями клапана и цилиндра при условии, что они имеют совместимую резьбу и правильные уплотнительные кольца. Параллельная резьба с большей вероятностью предупредит техника об остаточном внутреннем давлении из-за утечки или выдавливания уплотнительного кольца до катастрофического отказа, когда уплотнительное кольцо сломается во время снятия клапана. Размер уплотнительного кольца должен быть правильным для комбинации цилиндра и клапана, а материал должен быть совместим с содержимым и любой используемой смазкой. [3]

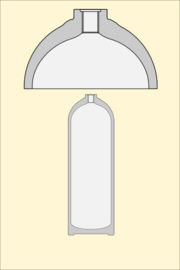

Клапан

Газовые баллоны обычно имеют угловой запорный клапан на одном конце, и баллон обычно ориентирован так, чтобы клапан находился сверху. Во время хранения, транспортировки и обращения, когда газ не используется, на выступающий клапан может быть навинчен колпачок, чтобы защитить его от повреждения или поломки в случае падения баллона. Вместо колпачка баллоны иногда имеют защитный воротник или горловое кольцо вокруг узла клапана, которое имеет отверстие для доступа для установки регулятора или другого фитинга на выход клапана, а также доступ для управления клапаном. Установка клапанов для баллонов из алюминиевого сплава высокого давления описана в руководствах: CGA V-11, Руководство по установке клапанов в баллоны из алюминиевого сплава высокого давления и ISO 13341, Транспортируемые газовые баллоны — Установка клапанов на газовые баллоны. [3]

Связь

Клапаны на промышленных, медицинских и водолазных баллонах обычно имеют резьбу или геометрию соединений разной направленности, размеров и типов, которые зависят от категории газа, что затрудняет ошибочное неправильное использование газа. Например, выпускной клапан водородного баллона не подходит к регулятору кислорода и линии подачи, что может привести к катастрофе. Некоторые фитинги используют правую резьбу, в то время как другие используют левую резьбу ; фитинги с левой резьбой обычно можно определить по выемкам или канавкам, прорезанным в них, и обычно используются для горючих газов.

В Соединенных Штатах клапанные соединения иногда называют соединениями CGA , поскольку Ассоциация сжатого газа (CGA) публикует рекомендации о том, какие соединения использовать для каких газов. Например, баллон с аргоном может иметь соединение "CGA 580" на клапане. Газы высокой чистоты иногда используют соединения CGA-DISS (" Система безопасности индекса диаметра ").

| Тип газа | Выход клапана CGA (США) |

|---|---|

| Ацетилен | 510 |

| Воздух, дыхание | 346, 347 |

| Воздух, промышленный | 590 |

| аргон | 580, 718, 680 (3500 фунтов на квадратный дюйм), 677 (6000 фунтов на квадратный дюйм) |

| Бутан | 510 |

| Углекислый газ | 320, 716 |

| Окись углерода | 350, 724 |

| Хлор | 660, 728 |

| Гелий | 580, 718, 680 (3500 фунтов на кв. дюйм) |

| Водород | 350, 724, 695 (3500 фунтов на кв. дюйм) |

| Метан | 350 |

| Неоновый | 580, 718 |

| Азот | 580, 718, 680 (3500 фунтов на квадратный дюйм), 677 (6000 фунтов на квадратный дюйм) |

| Закись азота | 326, 712 |

| Кислород | 540, 714 |

| Кислородные смеси (>23,5%) | 296 |

| Пропан | 510 |

| Ксенон | 580, 718 |

Медицинские газы могут использовать систему безопасности Pin Index для предотвращения неправильного подключения газов к системам.

В Европейском Союзе соединения DIN более распространены, чем в Соединенных Штатах.

В Великобритании стандарты устанавливает Британский институт стандартов. В число стандартов входит использование клапанов с левой резьбой для баллонов с горючим газом (чаще всего латунных, BS4, клапанов для некоррозионного содержимого баллона или нержавеющей стали, BS15, клапанов для коррозионного содержимого). Баллоны с негорючим газом оснащены клапанами с правой резьбой (чаще всего латунных, BS3, клапанов для некоррозионных компонентов или нержавеющей стали, BS14, клапанов для коррозионного содержимого). [25]

| Тип газа | Выход клапана BS (Великобритания) [25] |

|---|---|

| Ацетилен | 2, 4 |

| Воздух, дыхание | 3 |

| Воздух, промышленный | 3 |

| аргон | 3 |

| Бутан | 4 |

| Углекислый газ | 8 |

| Окись углерода | 4 |

| Хлор | 6 |

| Гелий | 3 |

| Водород | 4 |

| Метан | 4 |

| Неоновый | 3 |

| Азот | 3 |

| Закись азота | 13 |

| Кислород | 3 |

| Кислородные смеси (>23,5%) | Применяются другие руководства |

| Пропан | 4 |

| Ксенон | 3 |

Регулятор

Когда газ в баллоне должен использоваться при низком давлении, колпачок снимается, и к запорному клапану присоединяется узел регулирования давления. Это приспособление обычно имеет регулятор давления с манометрами на входе (вход) и выходе (выход) , а также дополнительный игольчатый клапан на выходе и выходное соединение. Для газов, которые остаются газообразными при хранении в условиях окружающей среды, манометр на входе может использоваться для оценки того, сколько газа осталось в баллоне в зависимости от давления. Для газов, которые являются жидкими при хранении, например, пропана, давление на выходе зависит от давления паров газа и не падает, пока баллон почти не опустеет, хотя оно будет меняться в зависимости от температуры содержимого баллона. Регулятор настраивается для управления давлением на выходе, что ограничит максимальный поток газа из баллона при давлении, показываемом манометром на выходе. Для некоторых целей, таких как защитный газ для дуговой сварки, регулятор также будет иметь расходомер на стороне выхода.

Выходное соединение регулятора подключается к месту, где требуется подача газа.

Безопасность и стандарты

Поскольку содержимое находится под давлением и иногда представляет собой опасные материалы , обращение с баллонными газами регулируется. Правила могут включать в себя цепное соединение баллонов для предотвращения падения и повреждения клапана, надлежащую вентиляцию для предотвращения травм или смерти в случае утечек и знаки, указывающие на потенциальные опасности. Если баллон со сжатым газом падает, вызывая срез блока клапанов, быстрый выброс газа под высоким давлением может привести к резкому ускорению баллона, что может привести к повреждению имущества, травме или смерти. Чтобы предотвратить это, баллоны обычно крепятся к неподвижному объекту или транспортной тележке с помощью ремня или цепи. Их также можно хранить в безопасном шкафу .

При пожаре давление в газовом баллоне повышается прямо пропорционально его температуре . Если внутреннее давление превышает механические ограничения баллона и нет возможности безопасного сброса сжатого газа в атмосферу, сосуд выйдет из строя механически. Если содержимое баллона воспламеняется, это событие может привести к «огненному шару». [26] Окислители, такие как кислород и фтор, будут производить аналогичный эффект, ускоряя горение в пораженной области. Если содержимое баллона является жидким, но становится газом при окружающих условиях, это обычно называют взрывом расширяющегося пара кипящей жидкости (BLEVE). [27]

Медицинские газовые баллоны в Великобритании и некоторых других странах имеют плавкую заглушку из металла Вуда в блоке клапанов между седлом клапана и баллоном. [ необходима ссылка ] Эта заглушка плавится при сравнительно низкой температуре (70 °C) и позволяет содержимому баллона выйти в окружающую среду до того, как баллон значительно ослабнет под воздействием тепла, что снижает риск взрыва.

Более распространенные устройства сброса давления представляют собой простую разрывную мембрану , установленную в основании клапана между цилиндром и седлом клапана. Разрывная мембрана представляет собой небольшую металлическую прокладку, разработанную для разрыва при заранее определенном давлении. Некоторые разрывные мембраны имеют подложку из легкоплавкого металла, поэтому клапан должен подвергаться воздействию чрезмерного тепла, прежде чем разрывная мембрана сможет разорваться. [ необходима цитата ]

Ассоциация по сжатым газам публикует ряд брошюр и памфлетов по безопасному обращению и использованию баллонных газов.

Международные и национальные стандарты

Существует широкий спектр стандартов, касающихся производства, использования и испытаний баллонов со сжатым газом и связанных с ними компонентов. Некоторые примеры приведены здесь.

- ISO 11439 : Газовые баллоны. Баллоны высокого давления для хранения природного газа в качестве топлива для автотранспортных средств [28]

- ISO 15500-5: Транспорт дорожный. Компоненты топливной системы на сжатом природном газе (СПГ). Часть 5. Ручной клапан баллона [29] [30]

- US DOT CFR Title 49, part 178, Subpart C — Технические характеристики баллонов [31]

- Поправка к алюминиевому сплаву 6351-T6 Министерства транспорта США для баллонов с аквалангом, дыхательным аппаратом и кислородом — визуальный вихревой контроль [32]

- AS 2896-2011: Медицинские газовые системы — Монтаж и испытание негорючих медицинских газовых трубопроводных систем (Австралийские стандарты).

- EN 1964-3 – Переносные газовые баллоны. Технические условия на проектирование и изготовление многоразовых переносных бесшовных стальных газовых баллонов емкостью от 0,5 л до 150 л [33]

- ISO 9809-1: Газовые баллоны — Бесшовные стальные газовые баллоны многоразового использования — Проектирование, изготовление и испытания — Часть 1: Закаленные и отпущенные стальные баллоны с пределом прочности на растяжение менее 1100 МПа

- ISO 9809-2: Газовые баллоны — Бесшовные стальные газовые баллоны многоразового использования — Проектирование, изготовление и испытания — Часть 2: Закаленные и отпущенные стальные баллоны с пределом прочности на растяжение более или равным 1100 МПа

- ISO 9809-3: Газовые баллоны — Бесшовные стальные газовые баллоны многоразового использования — Проектирование, изготовление и испытания — Часть 3: Нормализованные стальные баллоны

- EN ISO 11120 – Газовые баллоны. Стальные бесшовные трубы многоразового использования емкостью для воды от 150 л до 3000 л. Проектирование, изготовление и испытания (ISO 11120:2015) [33]

- EN 1975 – Переносные газовые баллоны. Технические условия на проектирование и изготовление перезаряжаемых бесшовных газовых баллонов из алюминия и алюминиевых сплавов емкостью от 0,5 л до 150 л [33]

- EN 84/526/EEC – Конструкция алюминиевого газового баллона высокого давления [33]

- EN 12245 – Переносные газовые баллоны. Полностью обернутые композитные баллоны [33]

- ISO 11119-1 Газовые баллоны. Проектирование, изготовление и испытание многоразовых композитных газовых баллонов и трубок. Часть 1. Композитные газовые баллоны и трубки, армированные волокном, с обмоткой обручами, емкостью до 450 л [33]

- HOAL — Home Office Aluminium — британские стандарты производства бесшовных алюминиевых баллонов высокого давления HOAL1, HOAL2, HOAL3 и HOAL4 (заменены) из сплавов HE30/AA6082 или AA6351. [34]

Цветовая кодировка

Газовые баллоны часто имеют цветовую кодировку , но коды не являются стандартными в разных юрисдикциях, а иногда и не регулируются. Цвет баллона не может безопасно использоваться для положительной идентификации продукта; баллоны имеют этикетки для идентификации содержащегося в них газа.

Цветовой код баллона с медицинским газом по индийскому стандарту

Индийский стандарт для цветовой маркировки газовых баллонов применяется к идентификации содержимого газовых баллонов, предназначенных для медицинского использования. Каждый баллон должен быть окрашен снаружи в цвета, соответствующие его газообразному содержимому. [35]

Обычные размеры

Ниже приведены примеры размеров цилиндров, которые не являются отраслевым стандартом. [ необходима ссылка ] [ необходима уточнение ]

| Размер цилиндра | Диаметр × высота, включая 5,5 дюймов для клапана и крышки (дюймы) | Номинальный вес тары, включая 4,5 фунта на клапан и крышку (фунты) | Вместимость воды (фунты) | Внутренний объем, 70 °F (21 °C), 1 атм. | Спецификации Министерства транспорта США | |

|---|---|---|---|---|---|---|

| (литры) | (куб. фут) | |||||

| 2 л.с. | 9 на 51 дюйм (230 мм × 1300 мм) | 187 фунтов (85 кг) | 95,5 | 43.3 | 1.53 | 3AA3500 |

| К | 9,25 на 60 дюймов (235 мм × 1524 мм) | 135 фунтов (61 кг) | 110 | 49.9 | 1.76 | 3AA2400 |

| А | 9 на 51 дюйм (230 мм × 1300 мм) | 115 фунтов (52 кг) | 96 | 43,8 | 1.55 | 3AA2015 |

| Б | 8,5 на 31 дюйм (220 мм × 790 мм) | 60 фунтов (27 кг) | 37.9 | 17.2 | 0,61 | 3AA2015 |

| С | 6 на 24 дюйма (150 мм × 610 мм) | 27 фунтов (12 кг) | 15.2 | 6.88 | 0,24 | 3AA2015 |

| Д | 4 на 18 дюймов (100 мм × 460 мм) | 12 фунтов (5,4 кг) | 4.9 | 2.24 | 0,08 | 3AA2015 |

| АЛ | 8 на 53 дюйма (200 мм × 1350 мм) | 52 фунта (24 кг) | 64,8 | 29.5 | 1.04 | 3AL2015 |

| БЛ | 7,25 на 39 дюймов (184 мм × 991 мм) | 33 фунта (15 кг) | 34,6 | 15.7 | 0,55 | 3AL2216 |

| КЛ | 6,9 на 21 дюйм (180 мм × 530 мм) | 19 фунтов (8,6 кг) | 13 | 5.9 | 0,21 | 3AL2216 |

| XL | 14,5 на 50 дюймов (370 мм × 1270 мм) | 75 фунтов (34 кг) | 238 | 108 | 3.83 | 4BA240 |

| ССБ | 8 на 37 дюймов (200 мм × 940 мм) | 95 фунтов (43 кг) | 41.6 | 18.9 | 0,67 | 3А1800 |

| 10С | 4 на 31 дюйм (100 мм × 790 мм) | 21 фунт (9,5 кг) | 8.3 | 3.8 | 0,13 | 3А1800 |

| ФУНТ | 2 на 15 дюймов (51 мм × 381 мм) | 4 фунта (1,8 кг) | 1 | 0,44 | 0,016 | 3E1800 |

| XF | 12 на 46 дюймов (300 мм × 1170 мм) | 180 фунтов (82 кг) | 134.3 | 60,9 | 2.15 | 8АЛ |

| XG | 15 на 56 дюймов (380 мм × 1420 мм) | 149 фунтов (68 кг) | 278 | 126.3 | 4.46 | 4AA480 |

| ХМ | 10 на 49 дюймов (250 мм × 1240 мм) | 90 фунтов (41 кг) | 120 | 54.3 | 1.92 | 3А480 |

| ХР | 10 на 55 дюймов (250 мм × 1400 мм) | 55 фунтов (25 кг) | 124 | 55.7 | 1.98 | 4BA300 |

| КТ | 3 на 14 дюймов (76 мм × 356 мм) (включая 4,5 дюйма для клапана) | 2,5 фунта (1,1 кг) (включая 1,5 фунта на клапан) | 2.0 | 0.900 | 0,0318 | 4Б-240ЕТ |

| ЛП5 | 12,25 на 18,25 дюймов (311 мм × 464 мм) | 18,5 фунтов (8,4 кг) | 47.7 | 21.68 | 0,76 | 4BW240 |

| Медицинский Э | 4 на 26 дюймов (100 мм × 660 мм) (без учета клапана и крышки) | 14 фунтов (6,4 кг) (без учета клапана и крышки) | 9.9 | 4.5 | 0,16 | 3AA2015 |

(Спецификации Министерства транспорта США определяют материал, изготовление и максимальное давление в фунтах на квадратный дюйм. Они сопоставимы со спецификациями Министерства транспорта Канады , которые показывают давление в барах . 3E-1800 в номенклатуре Министерства транспорта будет соответствовать TC 3EM 124 в Канаде. [36] )

Газохранилищные трубы

Для большего объема доступны блоки хранения газа высокого давления, известные как трубки . Они, как правило, имеют больший диаметр и длину, чем баллоны высокого давления, и обычно имеют резьбовую шейку на обоих концах. Они могут быть установлены по отдельности или группами на прицепах, постоянных базах или интермодальных транспортных рамах . Из-за своей длины они устанавливаются горизонтально на мобильных конструкциях. В общем случае они часто объединяются вместе и управляются как единое целое. [37] [38]

Газовые хранилища

Группы баллонов одинакового размера могут быть смонтированы вместе и подключены к общей системе коллекторов для обеспечения большей емкости хранения, чем один стандартный баллон. Это обычно называется банком баллонов или банком газового хранилища. Коллектор может быть расположен так, чтобы обеспечить одновременный поток из всех баллонов, или, для каскадной системы заполнения , где газ отбирается из баллонов в соответствии с наименьшей разницей положительного давления между хранилищем и баллоном назначения, что является более эффективным использованием сжатого газа. [39]

Газовые хранилища квадроциклов

Газовый баллонный квадроцикл, также известный как газовый баллонный пучок, представляет собой группу баллонов высокого давления, установленных на транспортной и складской раме. Обычно имеется 16 баллонов, каждый емкостью около 50 литров, установленных вертикально в четыре ряда по четыре на квадратном основании с квадратной рамой с точками подъема наверху и может иметь слоты для вилочного погрузчика в основании. Баллоны обычно соединены между собой коллектором для использования в качестве блока, но возможны многие вариации в компоновке и структуре. [9]

Смотрите также

- Баллонный газ – газ, сжатый и хранящийся в баллонах.

- Композитный сосуд высокого давления с внешней оболочкой – сосуд высокого давления с неструктурным вкладышем, обернутым структурным волокнистым композитом.

- Баллон для дайвинга – контейнер для подачи дыхательной смеси высокого давления для водолазов.

- Заправочная карусель – Устройство для заправки баллонов сжиженным углеводородным газом

- Келли (хранение газа) – трубы для хранения газа большого объема и высокого давления

- Лекционный баллон – небольшой газовый баллон, обычно используемый для специальных газов.

- Powerlet – небольшой, недорогой, одноразовый металлический газовый баллон для подачи пневматической энергии.

- Резервуар для хранения – Контейнер для жидкостей или сжатого газа

- Рекомендации ООН по перевозке опасных грузов – Типовые правила ООН

Ссылки

- ^ abcde Южноафриканский национальный стандарт SANS 10019:2008 Транспортируемые контейнеры для сжатых, растворенных и сжиженных газов. Базовая конструкция, производство, использование и обслуживание (6-е изд.). Претория, Южная Африка: Стандарты Южной Африки. 2008. ISBN 978-0-626-19228-0.

- ^ ab "Газовый баллон". pwent.eu . Получено 6 октября 2024 г. .

- ^ abcdefghi Позиционный документ PP- 03 - 2022: Использование конической и параллельной (прямой) резьбы в баллонах из алюминиевого сплава (PDF) (Отчет). Сингапур: Азиатская ассоциация промышленных газов. 2022. Получено 25 октября 2024 .

- ^ abcdefghij "Технология". faber-italy.com . Получено 24 октября 2024 г. .

- ^ "ISO 13769:2018(ru) Газовые баллоны — Маркировка клеймом". www.iso.org . Получено 26 октября 2024 г. .

- ^ "ISO 13769:2018 Газовые баллоны — Маркировка клеймом. Третье издание" (PDF) . cdn.standards.iteh.ai . 2018 . Получено 26 октября 2024 г. .

- ^ "Тип 4 баллона с природным газом". www.indorussenergy.com/ . Получено 23 октября 2024 г. .

- ^ "Технология цилиндров высокого давления". mjcengineering.com . Получено 23 октября 2024 г. .

- ^ ab "Cylinder Quads / Cascades / Pallets / Banks 16_cylinder_quad.jpg". www.saboointernational.com . Получено 8 апреля 2024 г. .

- ^ "Связка газовых баллонов: 1. Определение связки газовых баллонов". pwent.eu/ . Получено 26 октября 2024 г. .

- ^ "Связка газовых баллонов: 4. Каковы предельные размеры связки газовых баллонов?". pwent.eu . Получено 26 октября 2024 г. .

- ^ Подробности см . в разделе Композитный сосуд под давлением.

- ^ Стоун, WC (1986). «Проектирование полностью избыточных автономных систем жизнеобеспечения». В: Митчелл, CT (ред.) Дайвинг для науки 86. Труды Шестой ежегодной научной симпозиум по дайвингу Американской академии подводных наук . Остров Дофин, Алабама: Американская академия подводных наук .

- ↑ Сотрудники. «История Stone Aerospace». Остин, Техас: Stone Aerospace. Архивировано из оригинала 1 июля 2017 года . Получено 13 ноября 2016 года .

- ^ "CFR Title 49: Transportation". §173.301b Дополнительные общие требования к перевозке сосудов под давлением ООН. (g) Композитные баллоны для использования под водой . Вашингтон, округ Колумбия: Министерство транспорта США. Архивировано из оригинала 20 декабря 2015 г. Получено 21 января 2016 г.

- ^ Руководство по дайвингу NOAA 2001, Раздел 5.7 Баллоны со сжатым газом.

- ^ Staff (2015). «Производственные процессы: цельноалюминиевые баллоны». Солфорд, Великобритания: Luxfer Gas Cylinders, Luxfer Holdings PLC. Архивировано из оригинала 25 декабря 2015 года . Получено 25 декабря 2015 года .

- ^ Сотрудники. "12L Concave Euro Cylinder with Left or Right Hand Valve". Каталог продукции DirDirect Worldwide . Портленд, Великобритания: Underwater Explorers Ltd. Архивировано из оригинала 1 июня 2016 года . Получено 16 января 2016 года .

- ^ Робертс, Фред М. (1963). Basic Scuba: Автономный подводный дыхательный аппарат: Его эксплуатация, обслуживание и использование (2-е изд.). Нью-Йорк: Van Nostrand Reinholdt.

- ^ "49 CFR 178.37 - Технические условия 3AA и 3AAX бесшовные стальные баллоны. (DOT 3AA)". Вашингтон, округ Колумбия: Министерство транспорта США. Архивировано из оригинала 2 февраля 2016 года . Получено 7 декабря 2015 года – через Институт юридической информации.

- ^ Worthington steel. "Изготовление стального баллона для подводного плавания Worthington X-Series". YouTube . Архивировано из оригинала 18 ноября 2021 г.

- ^ "Vítkovice Cylinders". www.vitkovice.az . Архивировано из оригинала 1 августа 2021 г. . Получено 1 апреля 2021 г. .

- ^ abcd "Подробное руководство по процессу производства баллонов для сжиженного нефтяного газа". www.msgascylinder.com . Получено 6 октября 2024 г. .

- ^ Хендерсон, NC; Берри, WE; Эйбер, RJ; Фринк, DW (1970). Исследование коррозии баллона акваланга, Фаза 1. Технический отчет Национального центра данных о подводных авариях № 1 (Отчет). Университет Род-Айленда.

- ^ ab BS 341-3:2002 . Лондон, Великобритания: Британский институт стандартов. 2002.

- ^ «Информация об инцидентах – доверяй, но проверяй». Divers Alert Network .

- ^ Walls, WL (ноябрь 1978 г.). «Что такое BLEVE?». Fire Journal . Национальная ассоциация противопожарной защиты . стр. 46–47 . ISSN 0015-2617 . Получено 9 февраля 2024 г.

- ^ "ISO 11439:2000 — Газовые баллоны. Баллоны высокого давления для хранения на борту природного газа в качестве топлива для автотранспортных средств".

- ^ "ISO 15500-5:2001 — Транспорт дорожный. Компоненты топливной системы на сжатом природном газе (СПГ). Часть 5. Ручной клапан баллона".

- ^ "Клапан баллона с природным газом ISO 15500 -".

- ^ US DOT e-CFR (Электронный кодекс федеральных правил) Раздел 49, часть 178, Подраздел C — Технические условия на баллоны — например, DOT 3AL = бесшовный алюминий

- ^ Федеральный регистр / Том 71, № 167 / Вторник, 29 августа 2006 г. / Правила и положения, раздел 49 CFR, части 173 и 180 Visual Edddy

- ^ abcdef "Стандарты производства газовых баллонов". pwent.eu . Получено 26 октября 2024 г. .

- ^ "Баллоны, изготовленные из алюминиевых сплавов HE30/AA6082 и AA6351 и используемые в основном для газов для подводных дыхательных аппаратов: Health and Safety Executive - Safety Alert". Health and Safety Executive . 8 марта 2018 г. . Получено 16 января 2025 г. .

- ^ "Индийский стандарт цветовой маркировки газовых баллонов". melezy.com . 28 июля 2021 г. . Получено 6 июня 2023 г. .

- ^ "Sample Cylinders SC and MC Series" (PDF) . FITOK . Получено 1 февраля 2023 г. .

- ^ "UG: Газовые келли-трубы и отстойники". www.uniquegroup.com . Получено 8 апреля 2024 г. .

- ^ "Прицепы-цистерны для хранения газа высокого давления". www.easonindustrial.com . Получено 8 апреля 2024 г. .

- ^ Харлоу, В. (2002). Спутник кислородного хакера . Airspeed Press. ISBN 0-9678873-2-1.

Источники

- Программа подводного плавания NOAA (США) (28 февраля 2001 г.). Джойнер, Джеймс Т. (ред.). Руководство по подводному плаванию NOAA, Дайвинг для науки и технологий (4-е изд.). Силвер-Спринг, Мэриленд: Национальное управление океанических и атмосферных исследований, Офис океанических и атмосферных исследований, Национальная программа подводных исследований. ISBN 978-0-941332-70-5.CD-ROM подготовлен и распространен Национальной службой технической информации (NTIS) в партнерстве с NOAA и Best Publishing Company

Внешние ссылки

- NASA — Стандарты безопасности кислорода и обращения с кислородом