Непрерывный реактор

Использование внешних ссылок в этой статье может не соответствовать политике или рекомендациям Википедии . ( Февраль 2024 ) |

Непрерывные реакторы (альтернативно называемые проточными реакторами ) переносят материал в виде текущего потока. Реагенты непрерывно подаются в реактор и выходят в виде непрерывного потока продукта. Непрерывные реакторы используются для широкого спектра химических и биологических процессов в пищевой , химической и фармацевтической промышленности. Обзор рынка непрерывных реакторов выявит пугающее разнообразие форм и типов машин. Однако за этим разнообразием скрывается относительно небольшое количество ключевых конструктивных особенностей, которые определяют возможности реактора. При классификации непрерывных реакторов может быть более полезным рассмотреть эти конструктивные особенности, а не всю систему.

Пакетный или непрерывный

Реакторы можно разделить на две большие категории: реакторы периодического действия и реакторы непрерывного действия. [1] Реакторы периодического действия представляют собой резервуары с перемешиванием, достаточно большие для обработки всего объема полного цикла периодического действия. В некоторых случаях реакторы периодического действия могут работать в полупериодическом режиме, когда один химикат загружается в сосуд, а второй химикат добавляется медленно. Реакторы непрерывного действия, как правило, меньше реакторов периодического действия и обрабатывают продукт как текущий поток. Реакторы непрерывного действия могут быть спроектированы как трубы с перегородками или без них или как ряд взаимосвязанных ступеней. Преимущества двух вариантов рассматриваются ниже.

Преимущества реакторов периодического действия

- Реакторы периодического действия весьма универсальны и используются для различных технологических операций (периодическая перегонка , хранение, кристаллизация , экстракция жидкость-жидкость и т. д.), а также для химических реакций.

- В промышленности имеется большой парк установленных реакторов периодического действия, и метод их использования хорошо отработан.

- Реакторы периодического действия отлично подходят для обработки сложных материалов, таких как пульпы или продукты, склонные к загрязнению.

- Реакторы периодического действия представляют собой эффективное и экономичное решение для многих типов медленных реакций.

Преимущества реакторов непрерывного действия

- Скорость многих химических реакций зависит от концентрации реагентов . [2] Реакторы непрерывного действия, как правило, способны справляться с гораздо более высокими концентрациями реагентов благодаря их превосходной теплопередающей способности . Реакторы с поршневым потоком имеют дополнительное преимущество в виде большего разделения между реагентами и продуктами , что обеспечивает лучший профиль концентрации.

- Небольшие размеры реакторов непрерывного действия позволяют добиться более высоких скоростей смешивания.

- Выход непрерывного реактора может быть изменен путем изменения времени работы. Это повышает эксплуатационную гибкость для производителей.

Теплопередающая способность

Скорость теплопередачи внутри реактора можно определить из следующего соотношения:

где:

- q x : тепло, выделяемое или поглощаемое в процессе (Вт)

- U : коэффициент теплопередачи теплообменника (Вт/(м 2 К))

- A : площадь теплопередачи (м 2 )

- T p : температура процесса (К)

- T j : температура рубашки (К)

С точки зрения конструкции реактора, теплопередающая способность сильно зависит от размера канала, поскольку он определяет площадь теплопередачи на единицу объема. Размер канала можно классифицировать различными способами, однако в самом широком смысле категории следующие:

Промышленные реакторы периодического действия: 1–10 м 2 /м 3 (в зависимости от мощности реактора)

Лабораторные реакторы периодического действия: 10–100 м 2 /м 3 (в зависимости от мощности реактора)

Непрерывные реакторы (не микро): 100–5000 м 2 /м 3 (в зависимости от размера канала)

Микрореакторы: 5000–50000 м 2 /м 3 (в зависимости от размера канала)

Каналы малого диаметра имеют преимущество высокой теплопередающей способности. Однако, напротив, они имеют меньшую пропускную способность, более высокий перепад давления и повышенную тенденцию к блокировке. Во многих случаях физическая структура и методы изготовления микрореакторов делают очистку и разблокировку очень трудными для достижения.

Контроль температуры

Контроль температуры является одной из ключевых функций химического реактора. [3] Плохой контроль температуры может серьезно повлиять как на выход, так и на качество продукта. Он также может привести к закипанию или замерзанию внутри реактора, что может полностью остановить работу реактора. В экстремальных случаях плохой контроль температуры может привести к сильному избыточному давлению, которое может быть разрушительным для оборудования и потенциально опасным.

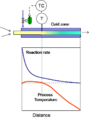

Одноступенчатые системы с высоким потоком нагрева или охлаждения

В реакторе периодического действия хороший контроль температуры достигается, когда тепло, добавляемое или отводимое поверхностью теплообмена (qx), равно теплу, выделяемому или поглощаемому технологическим материалом (qp). Для проточных реакторов, состоящих из труб или пластин, удовлетворение соотношения qx = qp не обеспечивает хорошего контроля температуры, поскольку скорость выделения/поглощения технологического тепла различается в разных точках внутри реактора. Контроль температуры на выходе не предотвращает появление горячих/холодных пятен внутри реактора. Горячие или холодные пятна, вызванные экзотермической или эндотермической активностью, можно устранить, переместив датчик температуры (T) в точку, где существуют горячие/холодные пятна. Однако это приводит к перегреву или переохлаждению ниже по потоку от датчика температуры.

- Горячие/холодные точки образуются, когда реактор рассматривается как одноступенчатый для контроля температуры.

- Горячие/холодные точки можно устранить, переместив датчик температуры. Однако это приводит к переохлаждению или перегреву ниже по потоку от датчика температуры.

Многие различные типы пластинчатых или трубчатых реакторов используют простое управление обратной связью температуры продукта. С точки зрения пользователя, этот подход подходит только для процессов, где эффекты горячих/холодных точек не ставят под угрозу безопасность, качество или выход.

Одноступенчатые системы с низким потоком нагрева или охлаждения

Микрореакторы могут быть трубчатыми или пластинчатыми и имеют ключевую особенность — каналы потока малого диаметра (обычно менее <1 мм). Значение микрореакторов заключается в том, что площадь теплопередачи (A) на единицу объема (продукта) очень велика. Большая площадь теплопередачи означает, что высокие значения qx могут быть достигнуты при низких значениях Tp – Tj. Низкое значение Tp – Tj ограничивает степень переохлаждения, которое может произойти. Таким образом, температуру продукта можно контролировать, регулируя температуру теплоносителя (или продукта).

- Перегрев/переохлаждение предотвращается за счет ограниченной разницы температур между продуктом и теплоносителем.

Сигналом обратной связи для управления температурой процесса может быть температура продукта или температура теплоносителя. Часто бывает практичнее контролировать температуру теплоносителя.

Хотя микрореакторы являются эффективными устройствами теплопередачи, узкие каналы могут привести к высоким перепадам давления, ограниченной пропускной способности и тенденции к засорению. Они также часто изготавливаются таким образом, что их очистка и демонтаж затрудняются или становятся невозможными.

Многоступенчатые системы с высоким потоком нагрева или охлаждения

Условия в непрерывном реакторе изменяются по мере прохождения продукта по каналу потока. В идеальном реакторе конструкция канала потока оптимизирована для того, чтобы справиться с этим изменением. На практике это достигается путем разбиения реактора на ряд стадий. На каждой стадии идеальные условия теплопередачи могут быть достигнуты путем изменения отношения поверхности к объему или потока охлаждения/нагрева. Таким образом, стадии, где выход тепла процесса очень высок, либо используют экстремальные температуры теплоносителя, либо имеют высокие отношения поверхности к объему (или и то, и другое). Решая проблему как ряд стадий, экстремальные условия охлаждения/нагрева должны использоваться в горячих/холодных точках без перегрева или переохлаждения в других местах. Значение этого заключается в том, что могут использоваться более крупные каналы потока. Более крупные каналы потока, как правило, желательны, поскольку они обеспечивают более высокую скорость, более низкое падение давления и сниженную тенденцию к блокировке.

Смешивание

Перемешивание является еще одним важным классифицирующим признаком для непрерывных реакторов. Хорошее перемешивание повышает эффективность тепло- и массопереноса.

С точки зрения траектории через реактор, идеальным условием потока для непрерывного реактора является поршневой поток (поскольку это обеспечивает равномерное время пребывания внутри реактора). Однако существует некоторая степень конфликта между хорошим перемешиванием и поршневым потоком, поскольку перемешивание создает как осевое, так и радиальное движение жидкости. В реакторах трубчатого типа (со статическим перемешиванием или без него) адекватное перемешивание может быть достигнуто без серьезного ухудшения поршневого потока. По этой причине эти типы реакторов иногда называют реакторами поршневого потока.

Реакторы непрерывного действия можно классифицировать по механизму перемешивания следующим образом:

Смешивание путем диффузии

Диффузионное смешивание основано на градиентах концентрации или температуры внутри продукта. Этот подход распространен в микрореакторах, где толщина каналов очень мала, и тепло может передаваться к поверхности теплопередачи и от нее за счет теплопроводности. В более крупных каналах и для некоторых типов реакционных смесей (особенно несмешивающихся жидкостей) смешивание диффузией нецелесообразно.

- Простая трубка может быть использована в качестве реактора. Системы малого диаметра обычно полагаются на смешивание путем диффузии

Смешивание с насосом для перекачки продукта

В непрерывном реакторе продукт непрерывно прокачивается через реактор. Этот насос также может использоваться для содействия перемешиванию. Если скорость жидкости достаточно высока, существуют условия турбулентного потока (что способствует перемешиванию). Недостатком этого подхода является то, что он приводит к длинным реакторам с высоким перепадом давления и высокими минимальными скоростями потока. Это особенно актуально, когда реакция идет медленно или продукт имеет высокую вязкость. Эту проблему можно уменьшить с помощью статических смесителей. Статические смесители представляют собой перегородки в канале потока, которые используются для содействия перемешиванию. Они могут работать как в условиях турбулентности, так и без них. Статические смесители могут быть эффективными, но все равно требуют относительно длинных каналов потока и создают относительно высокие перепады давления. Колебательный реактор с перегородками представляет собой специализированную форму статического смесителя, в котором направление технологического потока циклично. Это позволяет осуществлять статическое перемешивание с низким чистым потоком через реактор. Это дает преимущество в том, что позволяет поддерживать реактор сравнительно коротким.

- Статический смеситель позволяет производить смешивание в условиях турбулентности или без нее.

- В колебательном реакторе с перегородками используется сочетание статического перемешивания и циклического изменения направления потока.

Перемешивание механической мешалкой

Некоторые непрерывные реакторы используют механическое перемешивание для смешивания (вместо насоса для перекачки продукта). Хотя это усложняет конструкцию реактора, оно обеспечивает значительные преимущества с точки зрения универсальности и производительности. Благодаря независимому перемешиванию эффективное перемешивание может поддерживаться независимо от пропускной способности или вязкости продукта. Это также устраняет необходимость в длинных каналах потока и высоких перепадах давления.

Менее желательной особенностью, связанной с механическими мешалками, является сильное осевое смешивание, которое они создают. Эту проблему можно решить, разбив реактор на ряд смешанных стадий, разделенных небольшими каналами пробкового потока.

Наиболее знакомая форма непрерывного реактора этого типа — реактор с непрерывным перемешиванием (CSTR). По сути, это реактор периодического действия, используемый в непрерывном потоке. Недостатком одноступенчатого CSTR является то, что он может быть относительно расточительным по продукту во время запуска и остановки. Реагенты также добавляются в смесь, которая богата продуктом. Для некоторых типов процессов это может повлиять на качество и выход. Эти проблемы решаются с помощью многоступенчатых CSTR. В больших масштабах для стадий CSTR можно использовать обычные реакторы периодического действия.

Смотрите также

Ссылки

- ^ Гупта, Джхарна; Агарвал, Мадху; Далай, АК (август 2020 г.). «Обзор последних достижений в области устойчивых гетерогенных катализаторов и выдающегося непрерывного реактора для производства биодизеля». Журнал промышленной и инженерной химии . 88 : 58–77 . doi :10.1016/j.jiec.2020.05.012. ISSN 1226-086X.

- ^ Уайлс, Шарлотта; Уоттс, Пол (2012). «Реакторы непрерывного потока: перспектива». Green Chem . 14 (1): 38–54 . doi :10.1039/C1GC16022B. ISSN 1463-9262.

- ^ Bouhenchir, H.; Cabassud, M.; Le Lann, MV (май 2006). «Прогностическое функциональное управление для контроля температуры химического реактора периодического действия». Компьютеры и химическая инженерия . 30 ( 6– 7): 1141– 1154. doi :10.1016/j.compchemeng.2006.02.014. ISSN 0098-1354.

Внешние ссылки

- ReelReactor Непрерывный химический и биологический реактор

- Реакторы непрерывного действия ThalesNano

- Реакторы непрерывного действия Syrris

- Реакторы непрерывного действия Fluitec Contiplant

- Реакторы непрерывного действия Uniqsis

- Реакторы непрерывного действия Amtechuk

- Реакторы непрерывного действия Альфа Лаваль

- СПИСОК Реакторы-смесители непрерывного действия

- Кристаллизаторы непрерывного действия NiTech Solutions